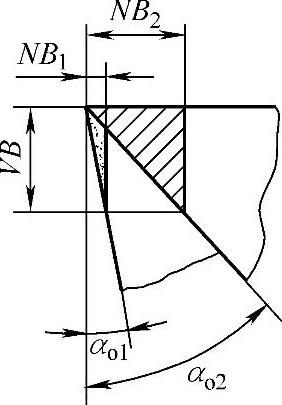

(1)后角的作用 后角主要是减少后面与工件表面(切削表面或已加工表面)之间的接触摩擦,使刀具磨损减少(如图所示,在相同VB量的磨损下,后角越大,刀具的NB磨损量越大);使刀尖具有自由切入工件的能力,提高工件表质量;后角越大,切削刃越锋利,但切削刃和刀头的强度削弱,散热体积减小。

刀具后角对磨损量的影响

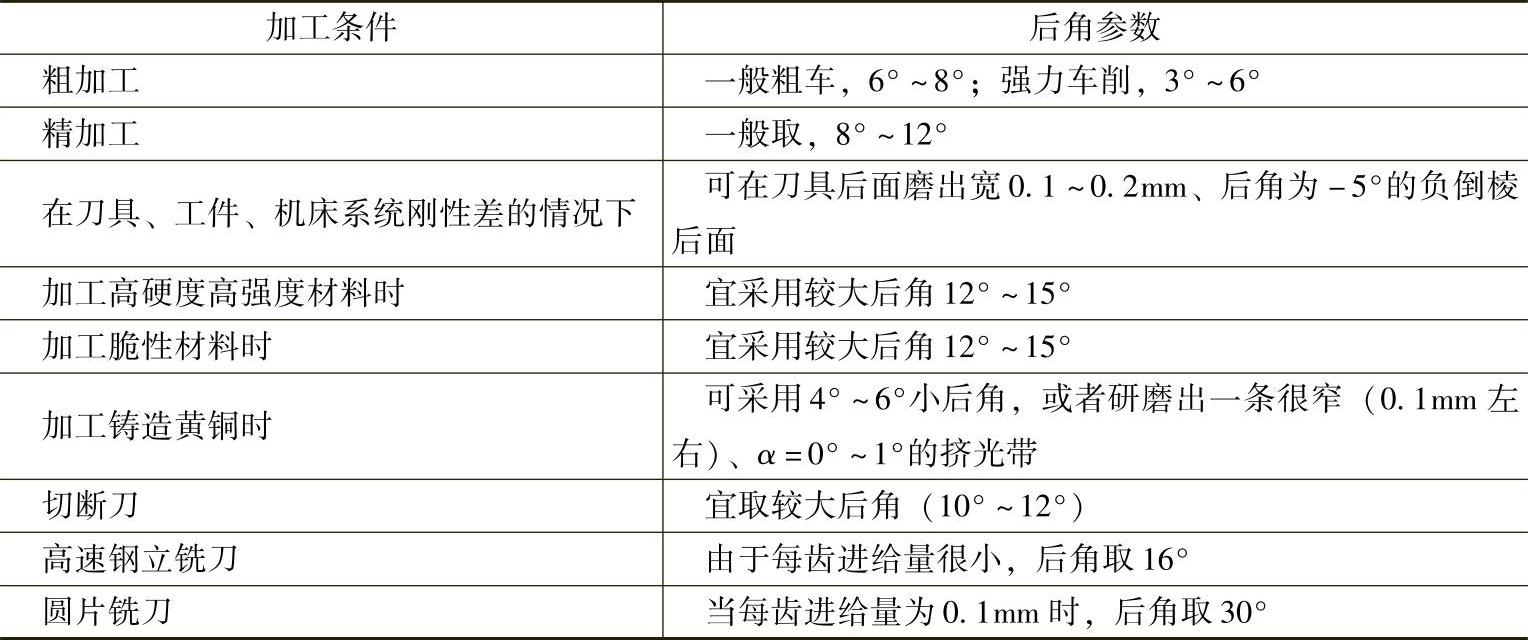

(2)后角的选择 后角的选择应根据刀具、工件和加工条件而定。在一定条件下,后角也有对应于最高刀具寿命的合理数值,具体参见表。

后角合理数值选择参考

(3)副后角(侧后角)的选择 副后角的作用与后角基本一样。车刀、刨刀的副后角一般与后角相同,或稍小一些。加工一般钢件和灰铸铁,取4°~6°;加工淬硬钢或断续切削时,取2°~°4;加工铜、铝,取6°~8°。精加工时,为了减小副后面与已加工表面间的摩擦,副后角应稍大一些。

切断刀、切槽刀的副后角,因受刀头强度的限制,只能取较小值。一般为1°~2°,有时为了加工的需要可适当增大到3°。

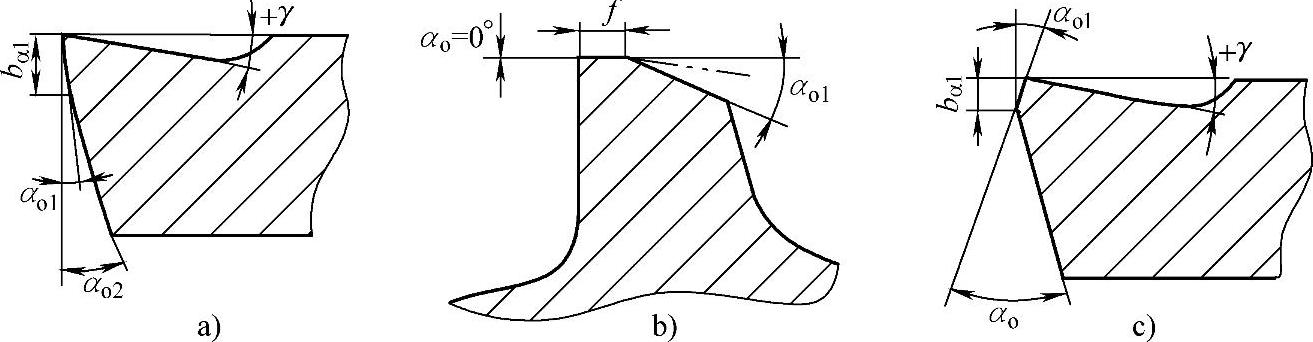

(4)后面形状及选择 后面除单后面形式外,根据应用还有三种不同的形式。

1)第一种是双重后面形式,第一后面取较小值,增强刀刃强度;第二后面取较大值,可避免与工件加工面产生干涉,同时可减少刃磨后面的劳动量,提高刃磨质量。如图a所示,bα1取1~3mm。

2)第二种是刃带后面形式。沿主切削刃或副切削刃磨出0°窄棱面,如图b。该形式是为了在制造刃磨刀具时便于控制和保持尺寸精度,同时在切削时也可以起到支承、导向、稳定切削过程和消振(产生摩擦阻力)的作用,对已加工表面还会产生“熨压”作用,从而能有效降低已加工表面粗糙度值。适合于定尺寸刀具,如拉刀、铰刀、浮动镗刀、立铣刀等,刃带宽一般在0.05~0.3mm范围内,超过一定值后会增大摩擦,擦伤已加工表面,甚至引起振动。

3)第三种是沿着后面磨出负后角倒棱面,倒棱角αo1=-5°~-10°,bα1=0.1~0.3mm,如图c所示,在切削时能产生支承作用,防止扎刀,使用恰当时,有助于消除低振动。这是镗孔时常采取的消振措施之一。

后面形式

客服1

客服1