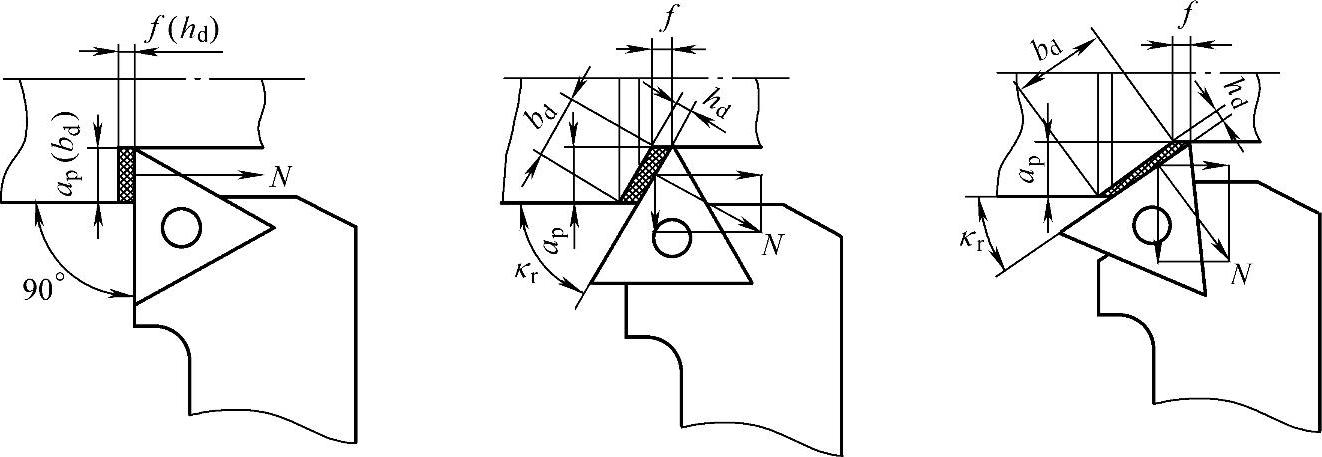

(1)主偏角的作用 主偏角κr的大小影响刀尖部分的强度与散热条件、切削分力的比值等,有时还决定工件表面形状,如图所示。

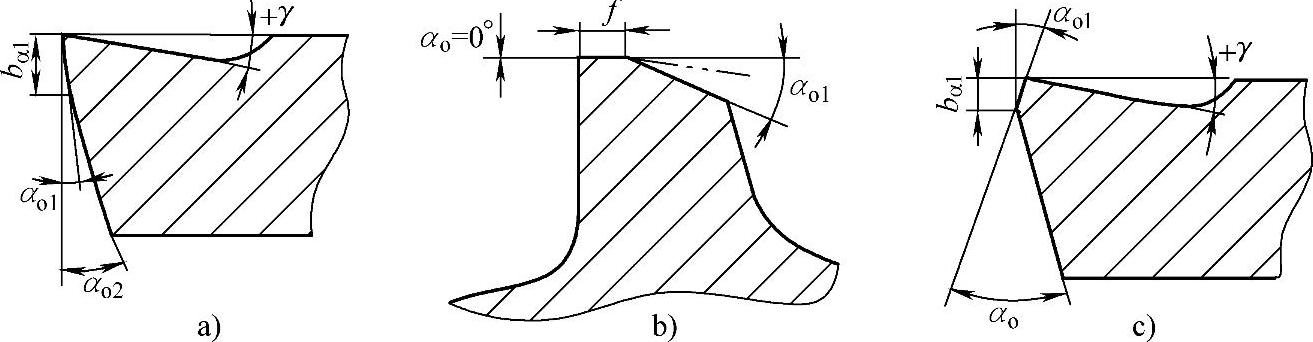

后面形式

a)双重后刀面形式 b)刃带后刀面形式 c)负后角倒棱面

主偏角(从90°减小)与切削厚度、切削宽度及切削力变化的关系

1)影响主切削刃单位长度的负荷、刀尖部分的强度与散热条件 当背吃刀量αp和进给量f相同时,主偏角的变化将改变切屑形状,使切削层参数发生变化,从而影响切削刃上的负荷。当主偏角κr减小时,由于切削层公称宽度bd=fsinκr减小,使作用在主刀刃单位长度上的负荷减轻;且刀尖角增大,刀尖强度提高,散热条件改善。这两方面的作用利于提刀具寿命。反之,加大主偏角,则刀尖部分的强度与散热条件较差,切削厚度增大,宽度减小,单位长度刀刃上的负荷也就加重。因此,在工艺系统刚性较好时,适当减小主偏角,可以提高刀具寿命。

2)影响切削分力比值及切削层单位面积切削力 当κr减小时,由于吃刀量减小,变形系数增大,使切削层单位面积切削力增大,在αp和f相同时,使切削功率增加。但主要的是使背向力Fp增大,容易引起工艺系统振动。当工艺系统刚性不足时,会使刀具寿命降低。

3)影响断屑效果和排屑方向,以及残留面积高度等 增大主偏角,使切削厚度增大,切削宽度减小,成为窄而厚的切屑,有利于切屑折断,在孔加工刀具中可使切屑沿轴向顺利流出。

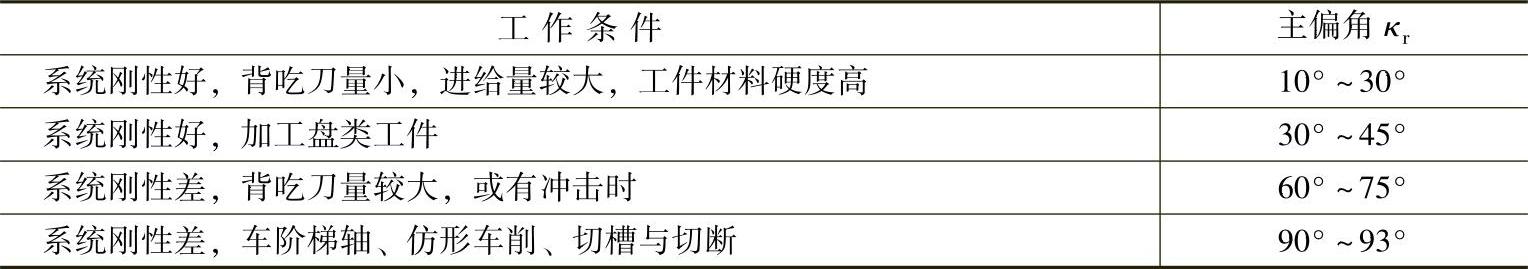

(2)主偏角的选择 主偏角要根据工件、刀具和机床的工艺系统刚性、工件材料的性质和工件表面形状的要求,进行合理选择。

1)当工艺系统刚性足够时,应选用较小的主偏角,以提高刀具的寿命;当刚性不足时,必须采用较大的主偏角,以减少背向力,避免振动,如车细长轴时应采用90°主偏角车刀。

2)在加工高强度、高硬度材料时,刀具的磨损特别快,应选用较小的主偏角(一般在30°左右,甚至更小),以减轻刀刃负荷,增加刀尖强度。

3)加工有台阶或带倒角的工件,刀具主偏角的大小必须适应工件形状的要求。加工直角台阶,必须采用主偏角为90°的刀具;切45°倒角时,必须采用主偏角为45°的刀具。

主偏角参考值

客服1

客服1