1. 深孔概念 在机械制造业中,一般将孔深超过孔径10倍的圆柱孔称为深孔。深孔按孔深与孔径之比(L/D)的大小通常可分为一般深孔、中等深孔及特殊深孔3种。

(1)L/D=10~20,属于一般深孔。常在钻床或车床上用接长麻花钻加工。

(2)L/D=20~30,属于中等深孔。常在车床上加工。

(3)L/D=30~100,属于特殊深孔。必须使用深孔钻在深孔钻床或专用设备上加工。

2. 深孔加工难点

(1)不能直接观察到切削情况。仅凭声音、看切屑、观察机床负荷、油压等参数来判断排屑与钻头磨损情况。

(2)切削热不易传出。

(3)排屑较困难,如遇切屑阻塞则会引起钻头损坏。

(4)因钻杆长、刚性差、易振动,会导致孔轴线易偏斜,影响到加工精度及生产效率。

3.深孔钻的类型、使用范围及工作原理 深孔钻按排屑方式分为外排屑和内排屑2种,外排屑有枪钻、整体合金深孔钻(可分为有冷却孔和无冷却孔2种);内排屑又分为BTA深孔钻、喷吸钻和DF系统深孔钻3种。

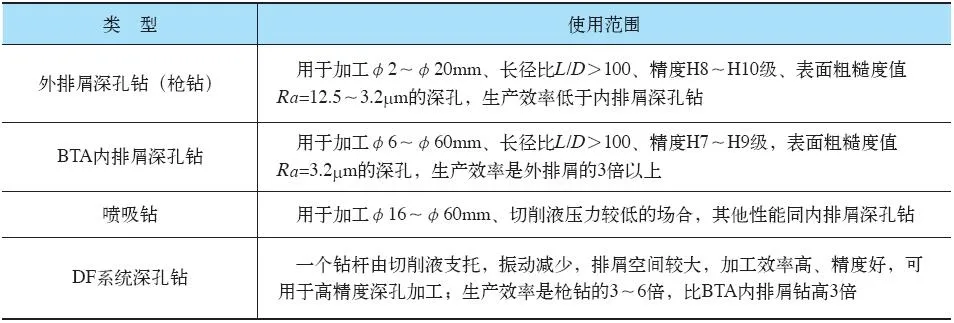

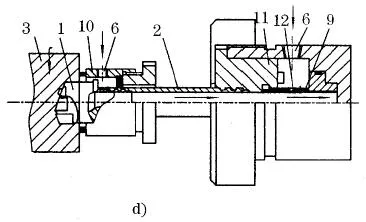

深孔钻的类型和使用范围如表所示,其结构及工作原理如图所示。

深孔钻的常用类型及使用范围

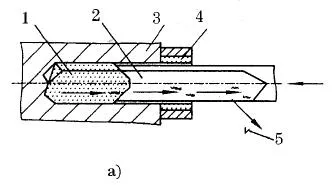

a)外排屑深孔钻(枪钻)

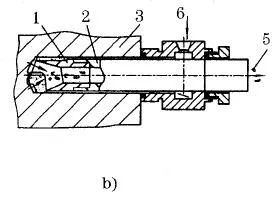

b)BTA内排屑深孔钻

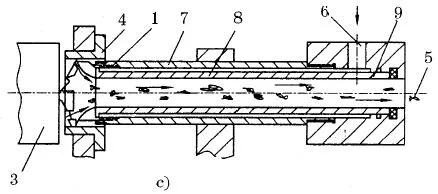

c)喷吸钻

d)DF内排屑系统深孔钻

深孔钻结构及工作原理

1—钻头 2—钻杆 3—工件 4—导套 5—切屑 6—进油口 7—外管 8—内管 9—喷嘴 10—引导装置 11—钻杆座 12—密封套

4. 深孔加工时的注意事项

(1)深孔加工操作要点:主轴和刀具导向套、刀杆支撑套、工件支承套等中心线的同轴度应符合要求;切削液系统应畅通正常;工件的加工端面上不应有中心孔,并避免在斜面上钻孔;切屑形状应保持正常,避免生成直带状切屑;采用较高速度加工通孔,当钻头即将钻透时,应降速或停机以防损坏钻头。

(2)深孔加工切削液:深孔加工过程中会产生大量的切削热,并不易扩散,需要供给充足的切削液润滑冷却刀具。一般选用1:100的乳化液或极压乳化液,需要较高加工精度和表面质量或加工韧性材料时,选用极压乳化液或高浓度极压乳化液,切削油的运动黏度通常选用(40℃)10~20cm²/s,切削液流速为15~18m/s;加工直径较小时选用黏度低的切削油;要求精度高的深孔加工,可选用切削油配比为40%极压硫化油+40%煤油+20%氯化石蜡。

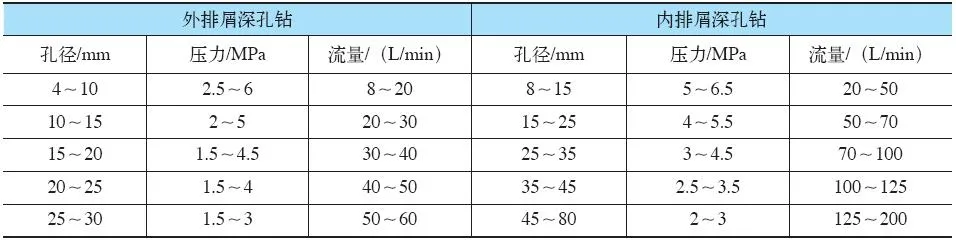

切削液的压力和流量与孔径及加工方式有着密切的关系,具体参考如表所示。

内外排屑深孔钻切削液的压力与流量

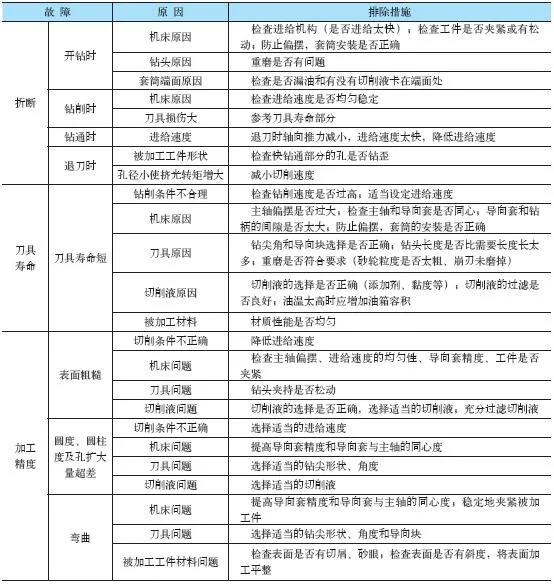

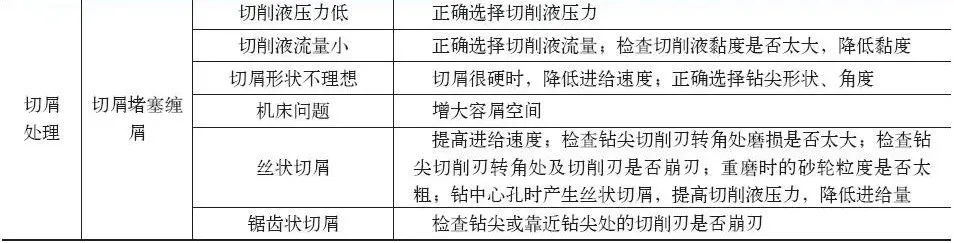

深孔加工中的故障及排除措施如表所示。

深孔加工中的故障及其排除措施

(3)使用深孔钻注意事项

1)工件端面与工件轴心线垂直,以保证端面密封可靠。

2)正式加工前在工件孔位上预钻1个浅孔,引钻时可起导向定心作用。

3)为保证刀具使用寿命,最好采用自动走刀。

4)进液器、活动中心支承中的各导向元件如有磨损,应及时更换,以免影响钻孔精度。

客服1

客服1