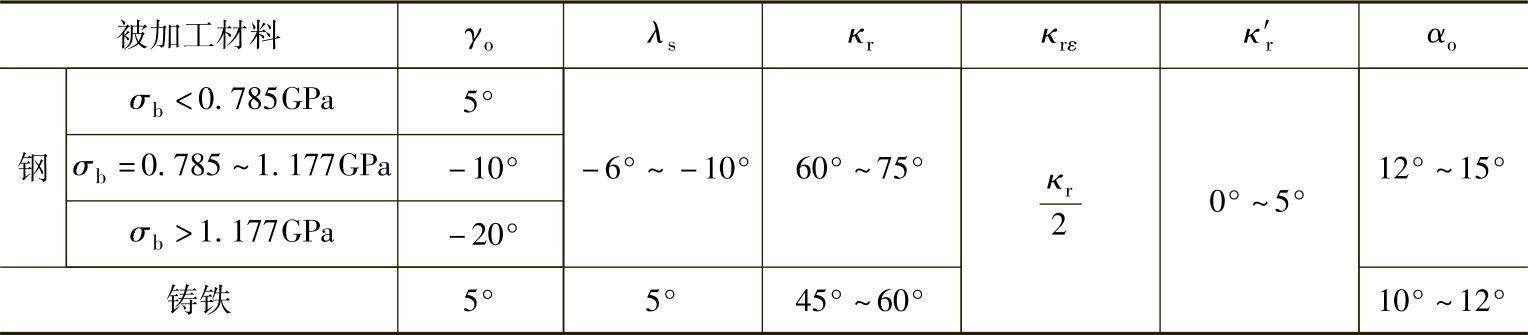

面铣刀的几何角度是指将刀齿安装到铣刀体上以后所具有的工作角度。

硬质合金面铣刀几何角度参考值

断续切削是铣刀刀齿的工作特点之一。每个刀齿在切入工件时都要发生冲击。改善刀齿切入时的受力状况,提高其抗冲击能力是选择前角γo及刃倾角λs所要考虑的重要问题。

1)刃倾角的选择。在通常的情况下,刃倾角λs应取负值,以增加刀尖强度,提高刀齿的抗冲击能力,一般可取λs=-15°~-10°。但是减小λs后,会使排屑困难,并使副切削刃有较大的负前角。

2)前角的选取。前角的选择与车刀基本相同,只是由于铣削时有冲击,故前角数值一般比车刀略小,尤其是硬质合金面铣刀甚至可取较大的负值,以增加刀齿的楔角,增加切削刃的强度。

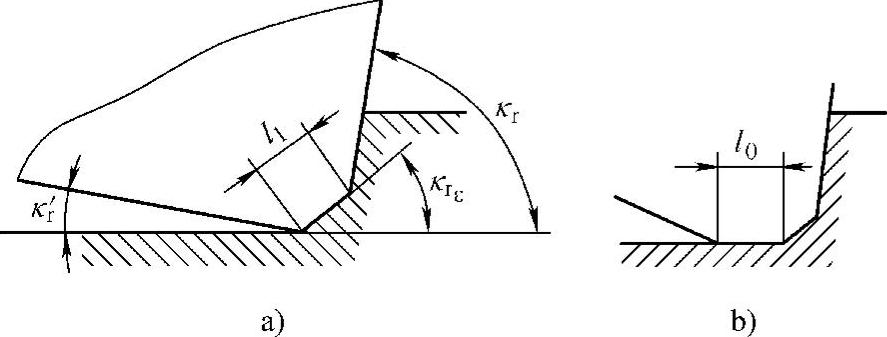

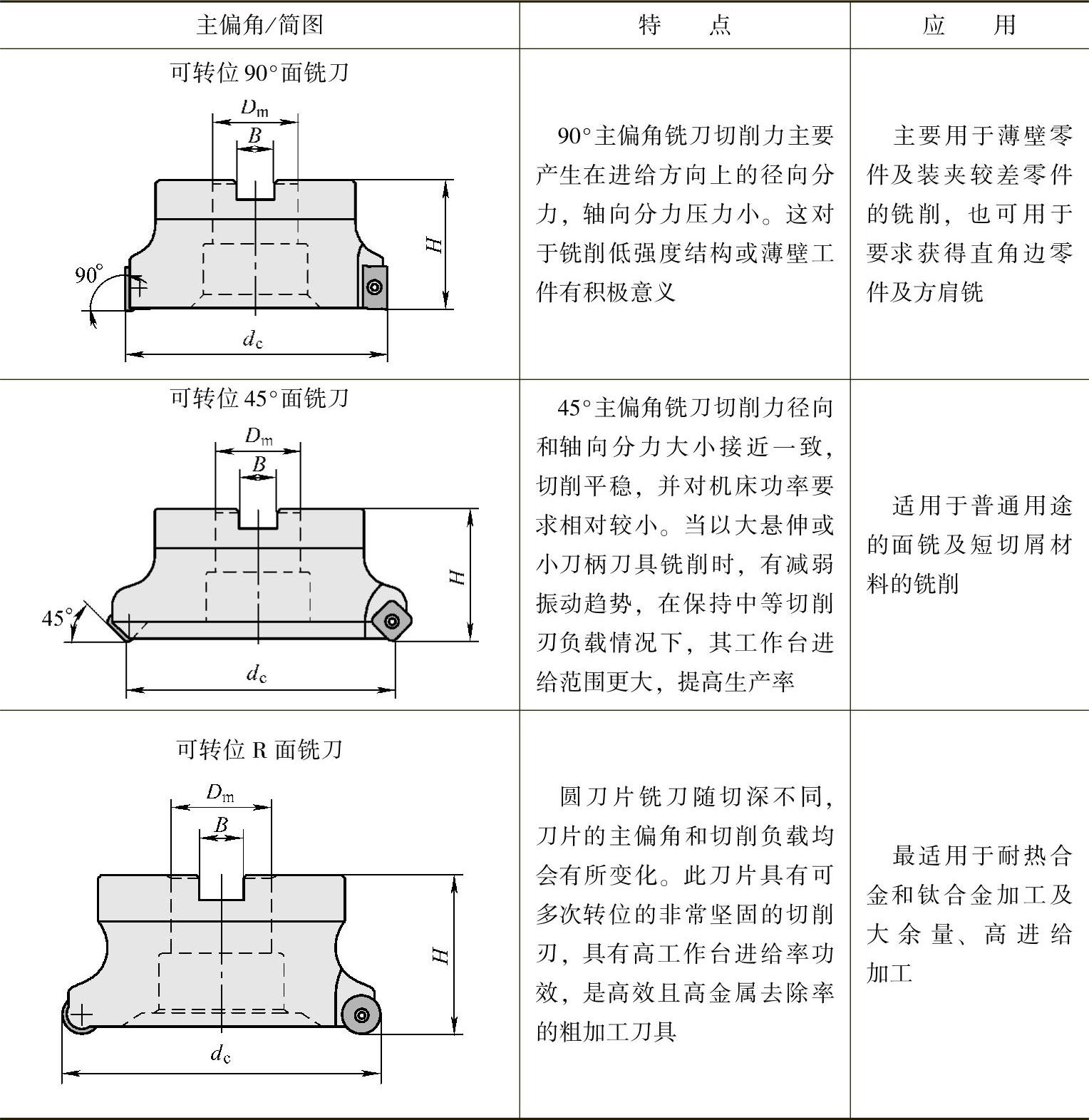

3)主偏角及过渡刃偏角的选择。主偏角大小对切屑厚度、切削力和刀具寿命有重要影响。如果主偏角κr小,则切屑厚度小,主切削刃工作的长度长,散热好。但κr太小时,轴向分力太大,易产生振动。一般选κr=45°~90°,下表给出了三种面铣刀主偏角的特点及应用。为了增加刀尖强度,在刀尖处做成过渡刃偏角κrε=κr/2、l1=1~2mm的过渡刃,如图所示。

4)副偏角、修光刃。选取较小的副偏角κ′r可以降低加工表面粗糙度,一般选κ′r=2°~3°。也可以使副切削刃有一段κ′r=0°、l0=1~2mm的修光刃,如图所示。具有修光刃的可转位铣刀刀片已广泛应用。

5)后角的选取。铣刀的磨损主要发生在后面上,因此适当加大后角,可减少铣刀磨损。常取αo=5°~12°,工件材料软时取大值,工件材料硬时取小值;粗齿铣刀取小值,细齿铣刀取大值。

κr、κrε、κ′r角度

常用面铣刀主偏角的特点及应用

a)过渡刃 b)修光刃

客服1

客服1