一、零件工艺性分析

1、查零件图的完整性: 审查零件图上的尺寸标注是否完整、结构表达是否清楚。

2、分析技术要求是否合理:

(1) 加工表面的尺寸精度;

(2) 主要加工表面的形状精度;

(3) 主要加工表面的相互位置精度;

(4) 表面质量要求;

(5) 热处理要求。

零件上的尺寸公差、形位公差和表面粗糙度的标注,应根据零件的功能经济合理地决定。过高的要求会增加加工难度,过低的要求会影响工作性能,两者都是不允许的。

3、审查零件材料选用是否适当:

材料的选择既要满足产品的使用要求,又要考虑产品成本,尽可能采用常用材料,如45号钢,少用贵重金属。

4、零件的结构工艺性分析:

(1) 零件结构工艺性: 是指所设计的零件在能满足使用要求的前提下制造的可行性和经济性。

它包括零件的各个制造过程中的工艺性,有零件结构的铸造、锻造、冲压、焊接、热处理、切削加工等工艺性。由此可见,零件结构工艺性涉及面很广,具有综合性,必须全面综合地分析。

在制订机械加工工艺规程时,主要进行零件切削加工工艺性分析。

(2)机械加工对零件局部结构工艺性的要求

机械加工对零件局部结构工艺性的要求例举如下:

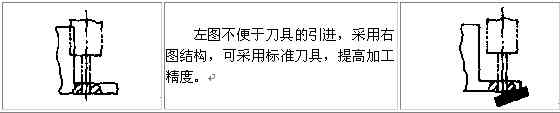

1) 便于刀具的趋进和退出:如边缘孔的钻削;

2)保证刀具正常工作:例如

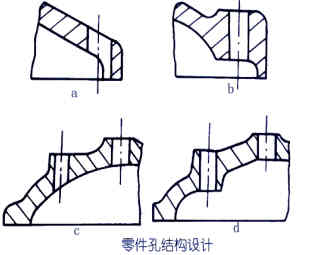

图a所示结构,孔的入口端和出口端都是斜面或曲面,钻孔时钻头两个刃受力不均,容易引偏,而且钻头也容易损坏,宜改用图b所示结构。

图c所示孔结构,入口是平的,但出口都是曲面,宜改用图d所示结构。

3)保证能以较高的生产率加工:例如

①被加工表面形状应尽量简单

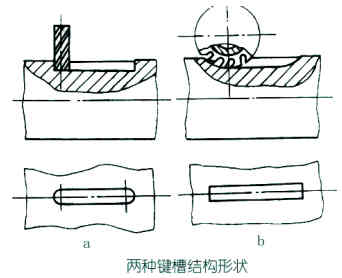

图a所示键槽形状只能用生产率较低的键槽铣刀加工,图b所示结构就能用生产率较高的三面刃铣刀加工。

②尽量减少加工面积

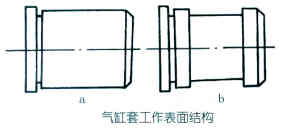

下图1所示两种气缸套零件,图b所示结构比图a所示结构加工面积小,工艺性好。

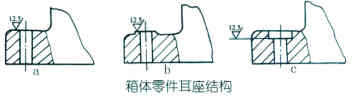

下图2所示箱体零件耳座结构,图b、图c所示结构不但省料而且生产效率高,它的工艺性就优于图a所示结构。

③尽量减少加工过程的装夹次数

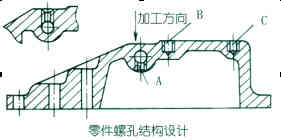

加工图示零件螺孔,需作两次装夹,先钻、攻螺孔B、C,然后翻身装夹,再钻、攻螺孔A。如果设计允许,宜将螺孔A改成图左上角的结构。

④尽量减少工作行程次数

图b所示平面结构只需一次工作行程就可以铣出来,工艺性好。图a示平面结构需作3次工作行程才能加工完,工艺性差。

⑤应统一或减少尺寸种类

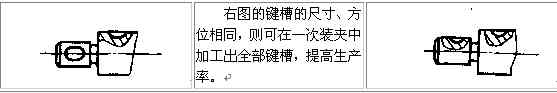

右图2轴上槽宽尺寸统一,可减少刀具种类,减少换刀时间。

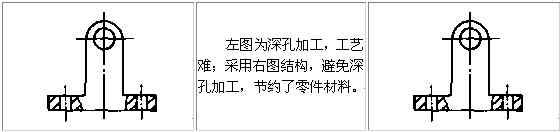

⑥避免深孔加工:例如

左图为深孔加工,工艺难;采用右图结构,避免深孔加工,节约了零件材料。

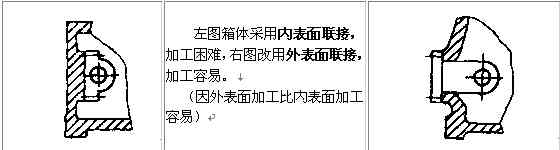

⑦应外表面联接代替内表面联接:例如

⑧零件的结构应与生产类型相适应。例如

例如:在大批量生产中,图a所示箱体同轴孔系结构是工艺性好的结构;在单件小批生产中,则认为图b是工艺性好的结构。

这是因为在大批大量生产中采用专用双面组合镗床加工,此机床可以从箱体两端向中进给镗孔。采用专用组合镗床,一次性投资虽然高,但因产量大,分摊到每个零件上的工艺成本并不多,经济上仍是合理的。

⑨有位置要求或同方向的表面能在一次装夹中加工出来。例如

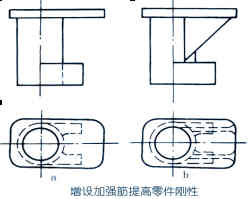

⑩零件要有足够的刚性,便于采用高速和多刀切削。例如

加工时,工件要承受切削力和夹紧力的作用,工件刚性不足易发生变形,影响加工精度。图示两种零件结构,图b所示结构有加强筋,零件刚性好,加工时不易产生变形,其工艺性就比图a所示结构好。

思考题:分析右图中零件局部结构工艺性存在的问题,并提出改进意见。

(3) 机械加工对零件整体结构工艺性的要求

零件是各要素、各尺寸组成的一个整体,所以更应考虑零件整体结构的工艺性,具体有以下几点要求:

1)尽量采用标准件、通用件。

2)在满足产品使用性能的条件下,零件图上标注的尺寸精度等级和表面粗糙度要求应取最经济值

3)尽量选用切削加工性好的材料

4)有便于装夹的定位基准和夹紧表面。

5)节省材料,减轻质量。

二、毛坯的选择

1、 毛坯的种类:

(1) 铸造毛坯:适合做形状复杂零件的毛坯

(2) 锻造毛坯:适合做形状简单零件的毛坯;

(3) 型材:适合做轴、平板类零件的毛坯;

(4) 焊接毛坯:适合板料、框架类零件的毛坯。

2、 选择毛坯的原则:

(1) 选择原则: 毛坯的形状和尺寸应尽量接近零件的形状和尺寸,以减少机械加工。

(2) 毛坯选择应考虑的因素:

1) 生产纲领的大小: 对于大批大量生产,应选择高精度的毛坯制造方法,以减少机械加工,节省材料。

2) 现有生产条件: 要考虑现有的毛坯制造水平和设备能力。

3、 举例:

(1) 轴类零件: 车床主轴:45号钢模锻件 ;阶梯轴(直径相差不大):棒料

(2) 箱体: 铸造件或焊接件

(3) 齿轮: 小齿轮:棒料 ;大多数中型齿轮:模锻件 ;大型齿轮:铸钢件

三.定位基准的选择

一)、 基准的概念及分类:

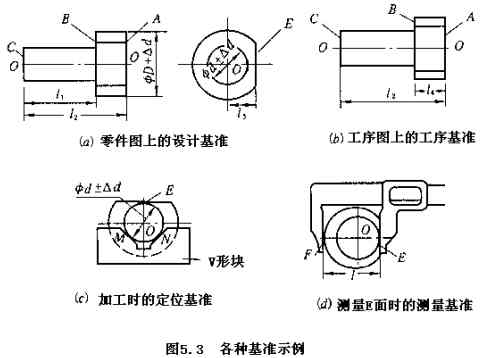

1、 基准的定义: 在零件图上或实际的零件上,用来确定其它点、线、面位置时所依据的那些点、线、面,称为基准。

2、 基准的分类:按其功用可分为:

1) 设计基准: 零件工作图上用来确定其它点、线、面位置的基准,为设计基准。

2) 工艺基准: 是加工、测量和装配过程中使用的基准,又称制造基准。

a、 工序基准: 是指在工序图上,用来确定加工表面位置的基准。它与加工表面有尺寸、位置要求。

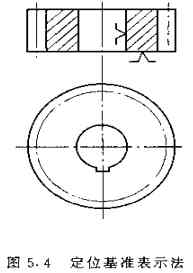

b、 定位基准: 是加工过程中,使工件相对机床或刀具占据正确位置所使用的基准。

c、 度量基准(测量基准): 是用来测量加工表面位置和尺寸而使用的基准。

d、 装配基准: 是装配过程中用以确定零部件在产品中位置的基准。举例如下:

二)、 定位基准的选择:

定位基准包括粗基准和精基准。

粗基准:用未加工过的毛坯表面做基准 。

精基准:用已加工过的表面做基准 。

1、 粗基准的选择原则: 粗基准影响:位置精度、各加工表面的余量大小(均匀?足够?)。

重点考虑:如何保证各加工表面有足够余量,使不加工表面和加工表面间的尺寸、位置符合零件图要求。

1)合理分配加工余量的原则

a、应保证各加工表面都有足够的加工余量:如外圆加工以轴线为基准;

b、以加工余量小而均匀的重要表面为粗基准,以保证该表面加工余量分布均匀、表面质量高;如床身加工,先加工床腿再加工导轨面;具体实例

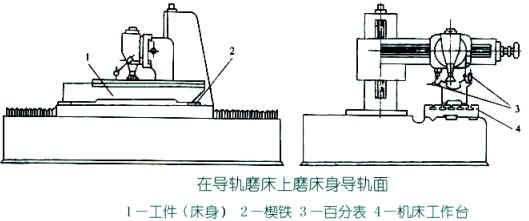

| 在床身零件中,导轨面是最重要的表面,它不仅精度要求高,而且要求导轨面具有均匀的金相组织和较高的耐磨性。由于在铸造床身时,导轨面是倒扣在砂箱的最底部浇铸成型的,导轨面材料质地致密,砂眼、气孔相对较少,因此要求加工床身时,导轨面的实际切除量要尽可能地小而均匀,故应选导轨面作粗基准加工床身底面,然后再以加工过的床身底面作精基准加工导轨面,此时从导轨面上去除的加工余量可较小而均匀。 | 导轨面作粗基准加工床身底面 |

| 床身底面作精基准加工导轨面 |

2)保证零件加工表面相对于不加工表面具有一定位置精度的原则

一般应以非加工面做为粗基准,这样可以保证不加工表面相对于加工表面具有较为精确的相对位置。当零件上有几个不加工表面时,应选择与加工面相对位置精度要求较高的不加工表面作粗基准。具体实例

3) 便于装夹的原则:选表面光洁的平面做粗基准,以保证定位准确、夹紧可靠。

4) 粗基准一般不得重复使用的原则:在同一尺寸方向上粗基准通常只允许使用一次,这是因为粗基准一般都很粗糙,重复使用同一粗基准所加工的两组表面之间位置误差会相当大,因此,粗基一般不得重复使用。

2、 精基准的选择: 重点考虑:如何较少误差,提高定位精度。

1) 基准重合原则: 利用设计基准做为定位基准,即为基准重合原则。

2) 基准统一原则: 在大多数工序中,都使用同一基准的原则。 这样容易保证各加工表面的相互位置精度,避免基准变换所产生的误差。

例如,加工轴类零件时,一般都采用两个顶尖孔作为统一精基准来加工轴类零件上的所有外圆表面和端面,这样可以保证各外圆表面间的同轴度和端面对轴心线的垂直度。

3) 互为基准原则: 加工表面和定位表面互相转换的原则。一般适用于精加工和光磨加工中。例如:

车床主轴前后支承轴颈与主轴锥孔间有严格的同轴度要求,常先以主轴锥孔为基准磨主轴前、后支承轴颈表面,然后再以前、后支承轴颈表面为基准磨主轴锥孔,最后达到图纸上规定的同轴度要求。

4) 自为基准原则: 以加工表面自身做为定位基准的原则, 如浮动镗孔、拉孔。只能提高加工表面的尺寸精度,不能提高表面间的位置精度。

还有一些表面的精加工工序,要求加工余量小而均匀,常以加工表面自身为基准,例如:

图示为在导轨磨床上磨床身导轨表面,被加工床身1通过楔铁2支承在工作台上,纵向移动工作台时,轻压在被加工导轨面上的百分表指针便给出了被加工导轨面相对于机床导轨的不平行度读数,根据此读数操作工人调整工件1底部的4个楔铁,直至工作台带动工件纵向移动时百分表指针基本不动为止,然后将工件1夹紧在工作台上进行磨削。

客服1

客服1