前面对影响加工精度的各种主要因素进行了讨论,从分析方法上来讲,这是属于局部的、单因素的。而实际生产中影响加工精度是多因素的、是错综复杂的。用单因素估算法去分析因果关系是难以说明的。为此,生产中常采用统计分析法,通过对一批工件进行检查测量,将所测得的数据进行处理与分析,找出误差分布与变化的规律,从而找出解决问题的途径。

一、 加工误差的分类

加工误差按其性质的不同,可分为系统误差和随机误差(也称偶然误差)。

1、 系统误差: 包括常值系统误差和变值系统误差 。

(1) 常值系统误差:

定义:在连续加工一批工件中,其加工误差的大小和方向都保持不变或基本不变的系统误差,称为常值系统误差。

例如:原理误差,机床、刀具、夹具、量具的制造误差,工艺系统静力变形等原始误差,都属于常值系统误差。如铰刀的直径偏大0.02mm,加工后一批孔的尺寸也都偏大0.02mm。

特点:

①与加工(顺序)时间无关;

②预先可以估计;

③较易完全消除;

④不会引起工件尺寸波动(常值系统误差对于同批工件的影响是一致的,不会引起各工件之间的差异);

⑤不影响尺寸分布曲线形状。

(2) 变值系统误差:

定义:在连续加工一批工件中,其加工误差的大小和方向按一定规律变化的系统误差,称为变值系统误差。

例如:刀具的正常磨损引起的加工误差,其大小随加工时间而有规律地变化,属于变值系统误差。

特点:

①与加工(顺序)时间有关;

②预先可以估计;

③较难完全消除;

④会造成工件尺寸的增大或减小(变值系统误差虽然会引起同批工件之间的差异,但是按照一定的规律而依次变化的,不会造成忽大忽小的波动);

⑤影响尺寸分布曲线形状。

注意1:工艺系统的热变形,在温升过程中,一般将引起变值系统误差,在达到热平衡后,则又引起常值系统误差。

2、 随机误差:

定义:在连续加工一批工件中,其加工误差的大小和方向是无规则地变化着的,这样的误差称为随机误差。

例如:毛坯误差(加工余量不均匀,材料硬度不均匀等)的复映、定位误差、夹紧误差(夹紧力时大时小)、工件内应力等因素都是变化不定的,都是引起随机误差的原因。

特点:

①预先不能估计到;

②较难完全消除,只能减小到最小限度;

③工件尺寸忽大忽小,造成一批工件的尺寸分散(在一定的加工条件下随机误差的数值总在一定范围内波动)。

注意2:随机误差和系统误差的划分也不是绝对的,它们之间既有区别又有联系。

例如:加工一批零件时,如果是在机床一次调整中完成的,则机床的调整误差引起常值系统误差;如果是经过若干次调整完成的,则调整误差就引起随机误差了。

注意3:误差性质不同,解决的途径也不同。

对于常值系统误差误差,若能掌握其大小和方向。就可以通过调整消除;对于变值系统误差,若能掌握其大小和方向随时间变化的规律,则可通过自动补偿消除;惟对随机误差,只能缩小它们的变动范围,而不可能完全消除。

二、 加工误差的统计分析

常用的统计分析法有两种:分布曲线法和点图法。

(一) 分布曲线法

1、 实际分布曲线(直方图):

1)样本和样本容量:

样本:采用调整法成批加工某种零件,随机抽取其中一定数量(50~100)进行测量,抽取的这批零件称为样本。

样本容量:样本的件数称为样本容量。用n表示。

2)尺寸分散与尺寸分散范围:

由于随机误差和变值系统误差的存在,这些零件加工尺寸的实际数值是各不相同的,这种现象称为尺寸分散。

样本尺寸的最大值Xmax与最小值Xmin之差,称为尺寸分散范围。

3)分组及组距d: 将样本尺寸按大小顺序排列,分成k组,则组距d为:d=(Xmax-Xmin)/k, 分组数k的选定表如下:

| 样本容量n | 50以下 | 50~100 | 100~250 | 250以上 |

| 分组数k | 6~7 | 6~10 | 7~12 | 10~20 |

4)频数m:同一尺寸间隔的零件数量,称为频数,用m表示。

5)频率f:频数m与样本容量n之比,称为频率。用f表示。 即:f=m/n

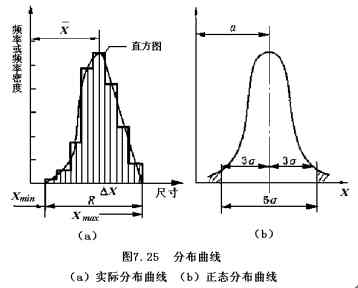

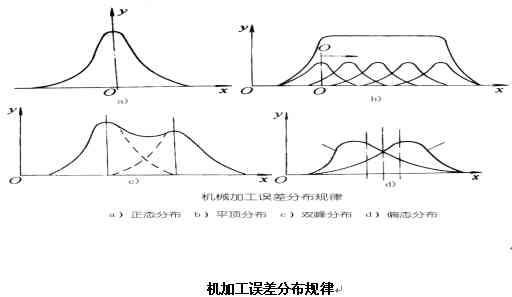

6)实际分布曲线(直方图): 以工件尺寸(或误差)为横坐标,以频数或频率作纵坐标,即可作出该批零件加工尺寸的等宽直方图。再连接直方图中每一直方宽度的中点(组中值)得到一条折线,即实际分布曲线,见上图(a)。

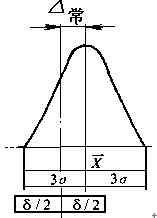

2、 正态分布曲线: 实践和理论分析表明,当用调整法加工一批总数极多的而且这些误差因素中又都没有任何优势的倾向时,其分布服从正态分布曲线(又称高斯曲线),见上图(b)。

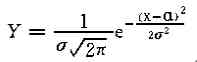

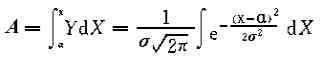

(1)正态分布的曲线方程:

式中 Y——正态分布的概率密度;

α——正态分布曲线的均值;

σ——正态分布曲线的标准偏差(均方根偏差)

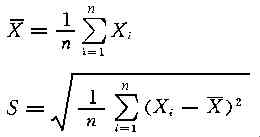

理论上的正态分布曲线是向两边无限延伸的,而在实际生产中产品的尺寸值却是有限的。因此用有限的样本平均值X和样本标准偏差S作为理论均值α和标准偏差σ的估计值。其计算公式如下:

式中 X——工件的尺寸;

X——样本平均值,即工件的平均尺寸;

Xi——第i个工件的尺寸;

S——样本标准偏差,其值表示工件尺寸的分散程度;

n---样本容量。

(2)正态分布曲线的特点:

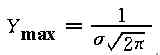

1)均值α:决定正态分布曲线的中心位置,且在其左右对称: 当X=α时,是曲线Y的最大值,即:

2)标准偏差σ是决定曲线形状的参数: σ值增大,则Ymax减小,曲线将趋于平坦,尺寸分散性越大;相反,σ值越小,则曲线瘦高,尺寸分散性越小。故σ值表明了一批工件加工精度的高低(σ值小,Ymax值大,加工精度高)。σ的大小完全由随机误差所决定。

3)正态分布曲线与横坐标轴没有交点,即Y≠0: 说明工件尺寸分散有一定范围。

4)分布曲线下所包含的全部面积代表一批加工零件,即100%零件的实际尺寸都在这一分布范围内。对于正态分布曲线来说,由α到X曲线下的面积由下式决定:

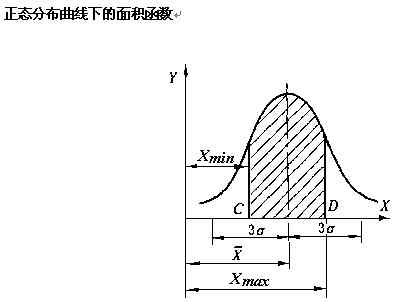

当X-α=3σ时,则:2A=0.9973=99.73%,即工件尺寸在±3σ以外的频率只占0.27%,可以忽略不计。因此,一般都取正态分布曲线的分散范围为土3σ。

正态分布曲线下的面积函数

利用正态分布曲线计算产品合格率

3、 分布曲线的应用

1) 判别加工误差的性质: 假如加工过程中没有△变,那么其尺寸分布应服从正态分布,这是判别加工误差性质的基本方法。

Ⅰ)实际分布曲线与正态分布曲线基本相符,说明加工过程中没有△变;

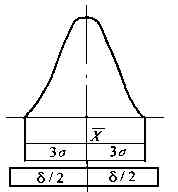

Ⅱ)根据平均值X是否与公差带中心重合,来判断是否存在△常:平均值X与公差带中心重合,说明不存在△常;平均值X与公差带中心不重合,说明存在△常。

Ⅲ)△常仅影响平均值X,即只影响分布曲线的位置。

符合正态分布;δ≥6σ;且尺寸分布中心与公差带中心重合。

说明:加工条件正常、△系几乎不存在,△随小,加工过程中无废品出现,工序精度满足要求。

符合正态分布;δ≥6σ;但尺寸分布中心与公差带中心不重合,存在△常。

说明:△变几乎不存在,△随小,有突出的△常存在。它主要是由于刀具安装调整不准而造成的。在这种情况下,即使出现了废品也是可以通过调整加以避免的(调整刀具起始加工位置,消除△常)。

符合正态分布,δ<6σ,且尺寸分布中心与公差带中心不重合。

说明:△变几乎不存在,存在突出的△常,△随较大。即使通过刀具调整消除了△常,也不能完全避免废品的产生。工序精度不能满足工件加工精度的要求。应换用一种比现用工序更精确的加工方法来完成加工(即减小工序σ值)。例如将车削加工换成磨削加工,将扩孔加工换成铰孔等。

Ⅳ) 实际分布曲线不符合正态分布时,如出现的分布曲线呈平顶分布、双峰分布或偏态分布时,说明加工过程中有突出的△变存在。

| 平顶分布 | 在影响机械加工中的诸多误差因素中,如果刀具线性磨损的影响显著,则工件的尺寸误差将呈现平顶分布。平顶误差分布曲线可以看成是随时间而平移的众多正态误差分布曲线组合的结果。 |

| 双峰分布 | 同一工序的加工内容中,由两台机床来同时完成,由于这两台机床的调整尺寸不尽相同,两台机床的精度状态也有差异,若将这两台机床所加工的工件混在一起,则工件的尺寸误差就呈双峰分布。 |

| 偏态分布 | 在用试切法车削轴径或孔径时,由于操作者为了尽量避免产生不可修复的废品,主观地(而不是随机地)使轴颈加工得宁大勿小,则它们得尺寸误差就呈偏态分布。 |

机加工误差分布规律

平顶分布 在影响机械加工中的诸多误差因素中,如果刀具线性磨损的影响显著,则工件的尺寸误差将呈现平顶分布。平顶误差分布曲线可以看成是随时间而平移的众多正态误差分布曲线组合的结果。

双峰分布 同一工序的加工内容中,由两台机床来同时完成,由于这两台机床的调整尺寸不尽相同,两台机床的精度状态也有差异,若将这两台机床所加工的工件混在一起,则工件的尺寸误差就呈双峰分布。

偏态分布 在用试切法车削轴径或孔径时,由于操作者为了尽量避免产生不可修复的废品,主观地(而不是随机地)使轴颈加工得宁大勿小,则它们得尺寸误差就呈偏态分布。

2) 确定工艺能力及其等级

Ⅰ)工艺能力:是指工序处于稳定状态时,加工误差正常波动的幅度。 例如:加工尺寸服从正态分布时,其尺寸分散范围应是6σ,所以工艺能力就是6σ。

Ⅱ)工艺能力等级:以工艺能力系数Cp来表示,Cp代表了工艺能满足加工精度的程度。

其值按下式计算:Cp =δ/6σ

式中:δ---为工件尺寸公差。 根据工艺能力系数的大小,将工艺能力分成5级,其值见教材P209。

注:一般情况下,工艺能力不应低于二级。

3) 估算合格率或不合格率:

Q废=0.5-A

(二)工艺过程的点图分析

应用分布图分析工艺过程精度的前提时工艺过程必须是稳定的。由于点图分析法能够反映质量指标随时间变化的情况,因此,它是进行统计质量控制的有效方法。这种方法既可以用于稳定的工艺过程,也可以用于不稳定的工艺过程。

对于一个不稳定的工艺过程来说,要解决的问题是如何在工艺过程的进行中,不断地进行质量指标的主动控制,工艺过程一旦出现被加工工件的质量指标有超出所规定的不合格品率的趋向时,能够及时 调整工艺系统或采取其它工艺措施,使工艺过程得以继续进行。对于一个稳定得工艺过程,也应该进行质量指标得主动控制,使稳定得工艺过程一旦出现不稳定趋势时,能够及时发现并采取相应得措施,使工艺过程继续稳定地进行下去。

点图分析法所采用的样本使顺序小样本,即每隔一定时间抽取样本容量n=5~10的一个小样本,计算出各小样本的算术平均值和极差R。 点图使控制工艺过程质量指标分布中心的变化的,R点图是控制工艺过程质量指标分散范围的变化的,因此,这两个点图必须联合使用,才能控制整个工艺过程

第四节 提高加工精度的途径

减小加工误差的方法主要有两种:误差预防和误差补偿。( 减小原始误差、转移原始误差、均分原始误差、均化原始误差以及误差补偿。)

一、 误差预防技术:

1、 直接减小原始误差法: 主要是在查明影响加工精度的主要原始误差因素之后,设法对其直接进行消除或减小的方法。

例如:加工细长轴时,主要原始误差因素是工件刚性差,因而,采用反向进给切削法,并加跟刀架,使工件受拉伸,从而达到减小变形的目的。 (见P211图7.32)

2、 转移原始误差法: 是把影响加工精度的原始误差转移到不影响或少影响加工精度的方向上。 例如:车床的误差敏感方向是工件的直径方向,所以,转塔车床在生产中都采用"立刀"安装法,把刀刃的切削基面放在垂直平面内,这样可把刀架的转位误差转移到误差不敏感的切线方向。

3、 均分原始误差法: 采用分组调整,把误差均分:即把工件安误差大小分组,若分成n组,则每组零件的误差就缩小1/ n。

4、 “就地加工”法: 例如:车床尾架顶尖孔的轴线要求与主轴轴线重合,采用就地加工,把尾架装配到机床上后进行最终精加工。又如六角车床转塔上六个安装刀架的大孔及端面的加工(见P212)。

二、 误差补偿技术:

1、 在线检测: 加工中随时测量工件的实际尺寸,随时给刀具补偿的方法。

2、 偶件自动配磨: 此法是将互配的一个零件作为基准,去控制另一个零件加工精度的方法。

客服1

客服1