1.理论表面粗糙度

理论表面粗糙度是刀具几何形状和切削运动引起的表面不平度。生产中,如果条件比较理想,加工后表面实际粗糙度接近于理论表面粗糙度。

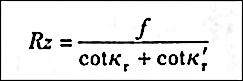

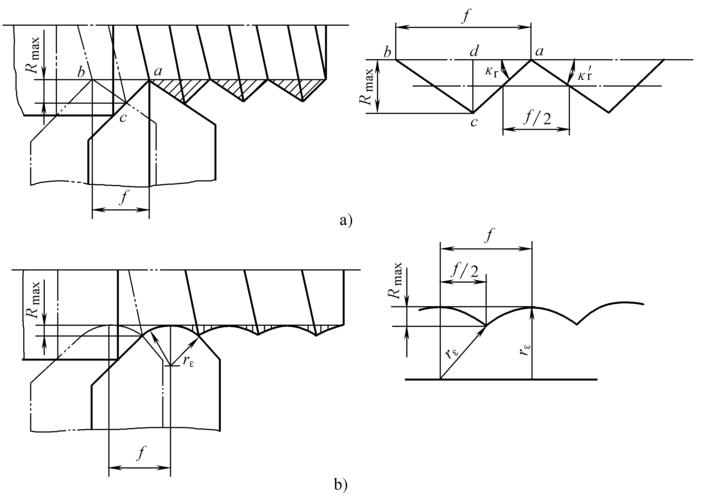

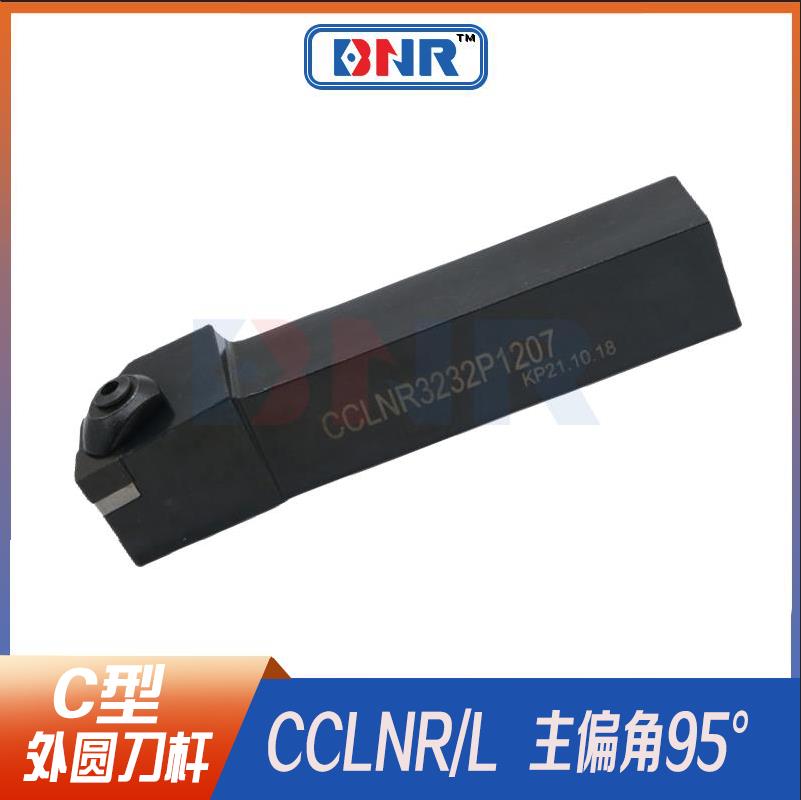

刀具几何形状和切削运动对表面粗糙度的影响主要是通过刀具的主偏角、副偏角、刀尖圆弧半径rε以及进给量对切削后工件上的残留层高度的影响来体现的。主偏角、副偏角、进给量越小,表面粗糙度值越小;刀尖圆弧半径。越大,表面粗糙度值越小。

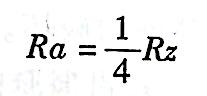

如图a所示,用尖头刀加工时,残留层的最大高度R(单位为mm)为

相应的轮廓算术平均偏差Ra(单位为mm)为

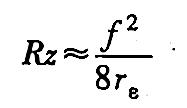

用圆头刀加工时,残留层的最大高度R(单位为mm)为

2.实际表面粗糙度

实际表面粗糙度是在理论表面粗糙度上叠加着非正常因素,如积屑瘤、鳞刺、刀具磨痕和切削振纹等附着物和痕迹,因此,增大了残留层的高度值。

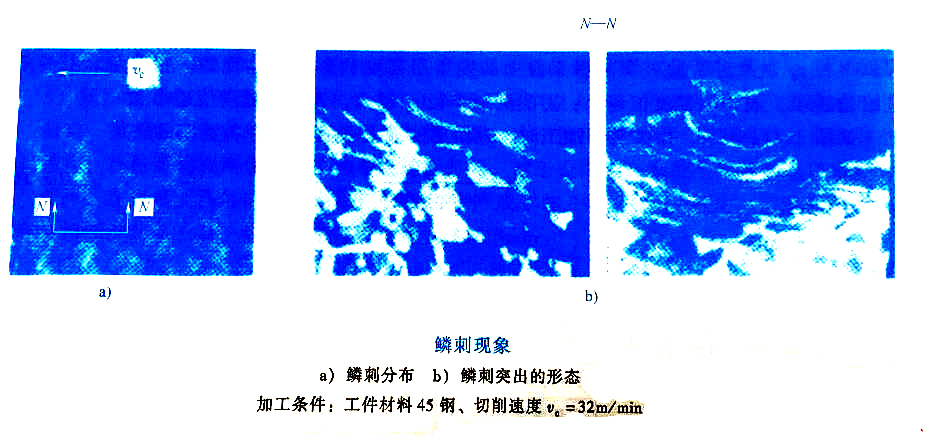

(1)积屑瘤和鳞刺影响 黏附在切削刃上的积屑瘤顶端切入加工表面后使已加工表面粗糙不平。在已加工表面上垂直于切削速度方向会产生突出的鳞片状毛刺,通常称作鳞刺。一般在对塑性材料的车、刨、拉、攻螺纹、插齿和滚齿加工中,并选用较低速度、较大进给量时,在产生严重摩擦和挤压情况下易生成鳞刺。鳞刺使已加工表面粗糙度严重恶化。

(2)刀具磨损影响当刀具后刀面或刀尖处产生微崩时,它对加工表面摩擦,使已加工表面上形成不均匀的划痕;当刃磨切削刃口留下毛刺、微小裂口或细微崩刃时,这些缺陷均会反映在已加工表面上而形成较均匀沟痕。

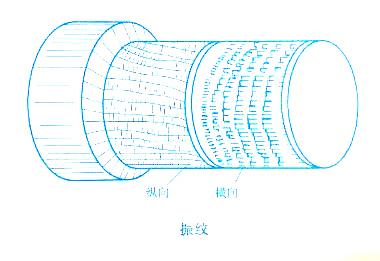

(3)振动影响如图所示,切削时工艺系统的振动,使工件表面粗糙度值增大、降低加工表面质量,严重时会影响机床精度和损坏刀具。

3.减小表面粗糙度值的途径

要提高已加工表面质量,降低表面粗糙度值,往往从刀具和切削用量两方面来采取措施。

在实际切削过程中,有很多因素影响到工件表面粗糙度,如机床精度的高低、工件材料的切削加工性好坏、刀具几何形状的合理与否、切削用量的选择合理与否,甚至包括刀具的刃质量、切削液的正确选用等。

(1)刀具几何形状方面从以上分析不难看出,要减小表面粗糙度值,可采用较大的刀尖圆弧半径(圆头刀)、较小的主偏角或副偏角,甚至出修光刃。需要注意的是,主偏角的减小,会引起背向力的增大,甚至会引起加工中的振动。刀尖圆弧半径的增大或过长的修光刃同样也有这个问题。

(2)切削用量方面在同样加工条件下,采用不同的切削用量所获得的工件表面粗糙度有很大的不同。切削用量三要素中,进给量对表面粗糙度影响最大,进给量越小,残留层高度越低,表面粗糙度值越小。

但应注意进给量不能过小,否则由于切削厚度过小,切削刃无法切人工件,造成刀具与工件的强烈挤压与摩擦。

若要求加大进给量,同时又要求获得较小的表面粗糙度值,刀具必须磨有修光刃,副偏角为0°,但应注意此时的进给量不能过大。否则,太宽的修光刃会引起振动,反而会使表面粗糙度值增大。

客服1

客服1