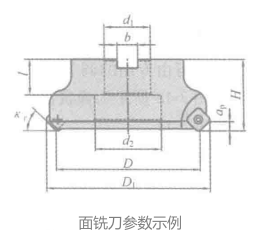

面铣刀的基本参数包括主规格参数(切削直径D),以及附属的基本参数,如主偏角κ,、最大背吃刀量a和齿数z等,如图所示。

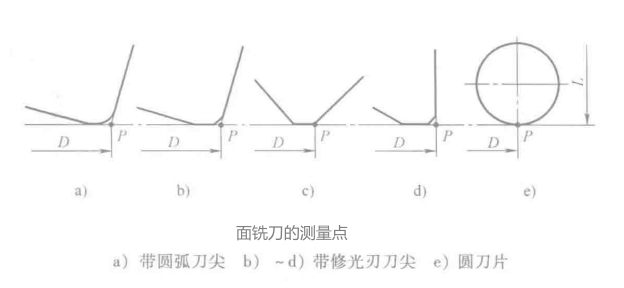

要确定刀具直径D,首先必须确定刀片上的度量点GB/T 5342.3-2006定义了明确的测量点P,如图所示。

面铣刀直径D指的是P点运动轨迹圆的直径。直径D是面铣刀选择的重要参数之其大小要与机床功率相适应,也是计算机床主轴转速的重要参数。面铣刀直径是按R10系列(公比约1.25)的优先数分布的,常见的直径规格有:∅50、∅63、∅80、∅100、∅125、∅160、∅200、∅250等,并可按优先数R10系列上、下延伸,如中∅25、∅32、∅40和 ∅315、∅400、∅500、∅630等规格。直径D与数控加工工艺及编程也有极大的关系,一般直径D以端面铣削参数侧吃刀量a保持1.2~1.5倍的状况切削效果最佳。也就是说数控编程面铣削时刀具轨迹的行距一般取刀具直径的65%~85%。依据主偏角的定义可知面铣刀的主偏角k是切削刃在基面上的投影与端面之间的夹角。在进给速度一定的情况下,主偏角减小,则切削厚度h减小而切削宽度b增加;主偏角对切削分力的影响也是很大的,主偏角减小,则轴向力增大而径向力减小,较小的径向力可使面铣削的材料切入更为平稳,但对于厚度方向工件刚性较差的薄壁件面铣削时,较大的轴向力容易引起振动。面铣刀典型的主偏角是45°、90°和10°,另外,60°、75°、55°和88°等主偏角也可见到。主偏角的选择除阶梯面的几何特征约束外,更多的还是考虑工艺因素。

最大背吃刀量a是面铣刀每刀切削时最大允许的切削深度,当刀片切削刃长度和主偏角确定后,其参数值可计算获得,但为了避免计算,大部分刀具样本上会给出该值。

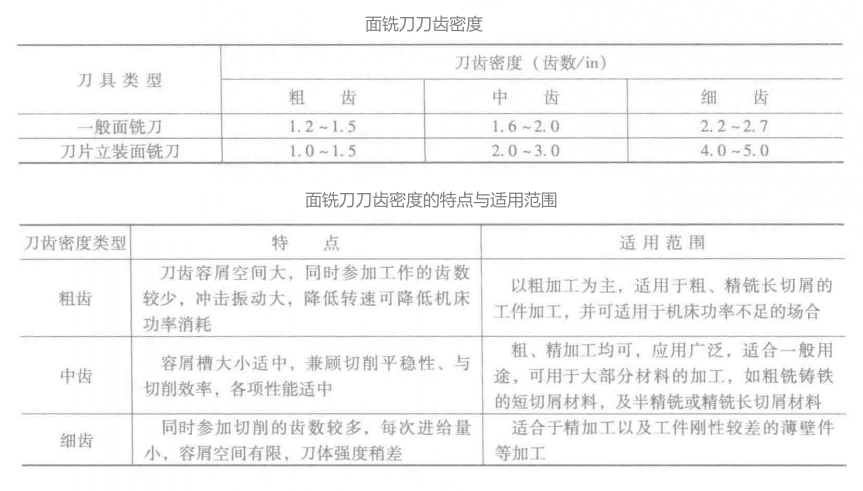

齿数z直接决定了面铣刀刀齿排列的疏密程度,其对容屑槽的大小、切削效率的高低、切削加工的平稳性和切削用量的计算等均有所影响。齿数与齿距存在一定的对应关系,根据齿距的不同,常分为粗齿、中齿和细齿(也有称为疏齿、密齿和超密齿等)。齿的疏密现在尚无统一的定量标准,现有资料上可见用每英寸直径上所含齿数多少作为评定的依据,参见下表。不同刀齿密度类型的特点及适用范围参见下表。粗齿刀具由于齿数少,切削振动会增加,故有时将刀齿设计为不等距结构,减小振动。

客服1

客服1