PCD刀具的性能与其金刚石粉末的粒度有关。目前,金刚石制品制造商所提供的PCD刀片粒度随生产厂家不同而各异,但大致可分为3类,即粗粒度(20~50μm)、中粒度(10~20μm)和细粒度(0.5~10μm)。通常粗粒度PCD中金刚石含量较高,耐磨性好,但用该类材料制成的刀具刃口总有微小崩刃,难以制作高精度刀具。细粒度PCD制成的刀具刃口锋利性好、形状精度高,但耐性不如粗粒度PCD,多用于精加工场合。中粒度PCD刀具介于两者之间。

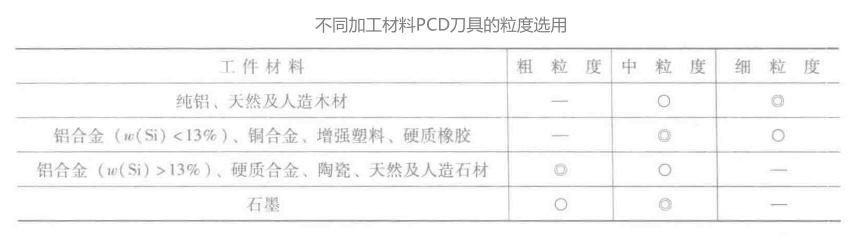

PCD刀具粒度的选择与刀具加工条件有关。如设计用于精密加工的刀具时,应选用强度高、韧性好、抗冲击性能好的细粒度PCD。粗粒度PCD刀具则主要用于一般的粗加工。PCD材料的粒度对于刀具的磨损和破损性能影响显著。研究表明:PCD粒度号越大,刀具的抗磨损性能越强。PCD粒径为10~25μm的PCD刀具适合于加工高硅铝合金(Si的质量分数大于12%)(v=300~1500m/min)及硬质合金;PCD粒径为8~9μm的PCD刀具适合于加工硅铝合金(Si的质量分数小于12%)(v=500~3500m/min)及通用非金属材料;PCD粒径为4~5um的PCD刀具适合于切削加工FRP(纤维增强复合塑料)、木材或纯铝等材料。在任何情况下,细晶粒组织的PCD刀片不能用来加工Si的质量分数大于10%的硅铝合金,因为硅含量高将使细晶粒金刚石刀片的切削刃产生破损。下表所示为不同加工材料PCD刀具的粒度选用,供参考,实际中建议参照厂家产品样本选用。

客服1

客服1