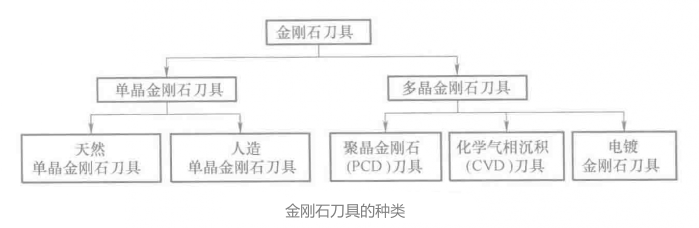

(1)金刚石刀具材料的种类 金刚石刀具的种类主要有两大类,即单晶金刚石刀具和多晶金刚石刀具,如图所示。

(2)金刚石刀具材料的性能特点 如下所述。

1)极高的硬度和耐磨性。天然金刚石的显微硬度达10000HV,金刚石具有极高的耐磨性,天然金刚石的耐磨性为硬质合金的80~120倍,人造金刚石的耐性为硬质合金的60~80倍。加工高硬度材料时,金刚石刀具的寿命为硬质合金刀具的10~100倍,甚至高达几百倍。

2)各向异性的问题。单晶金刚石晶体不同晶面及晶向的硬度、耐磨性能、微观强度、研磨加工的难易程度以及与工件材料之间的摩擦系数等相差很大,因此,设计和制造单晶金刚石刀具时,必须正确选择晶体方向,对金刚石原料必须进行晶体定向。金刚石刀具的前、后刀面的选择是设计单晶金刚石刀具的一个重要问题。聚晶金刚石刀具材料可克服单晶金刚石的各向异性缺陷。

3)摩擦系数。金刚石刀具具有很低的摩擦系数。金刚石与一些有色金属之间的摩擦系数比其他刀具都低,约为硬质合金刀具的一半。通常在0.1~0.3之间。如金刚石与黄铜、铝和纯铜之间的摩擦系数分别为01、0.3和0.25。对于同一种加工材料,天然金刚石刀具的摩擦系数低于人造金刚石刀具。摩擦系数低,则切削加工变形小,可减小切削力。

4)切削刃非常锋利,加工表面的表面粗糙度值很小。金刚石刀具的切削刃可以磨得非常锋利,切削刃钝圆半径r一般可达0.1~0.5μm。天然单晶金刚石刀具可高达0.002~0.008μm。因此,天然金刚石刀具能进行超薄切削和超精密加工。加工表面的表面粗糙度值可达Ra0.1~0.3μm,高的可达Ra0.001μm。

5)优异的导热性能。金刚石具有很高的导热性能。金刚石的导热系数为硬质合金的1.5~9倍,为铜的2~6倍。由于导热系数及热扩散率高,切削热容易散出,刀具切削区域温度低。

6)较低的热膨胀系数和较大的弹性模量。金刚石的热膨胀系数是硬质合金的1/3~1/2,为高速工具钢的1/10。因此金刚石刀具不会产生很大的热变形,即由切削热引起的刀具尺寸的变化很小,同时较大的弹性模量使切削刃不易变形,这对尺寸精度要求很高的精密和超精密加工来说尤为重要。

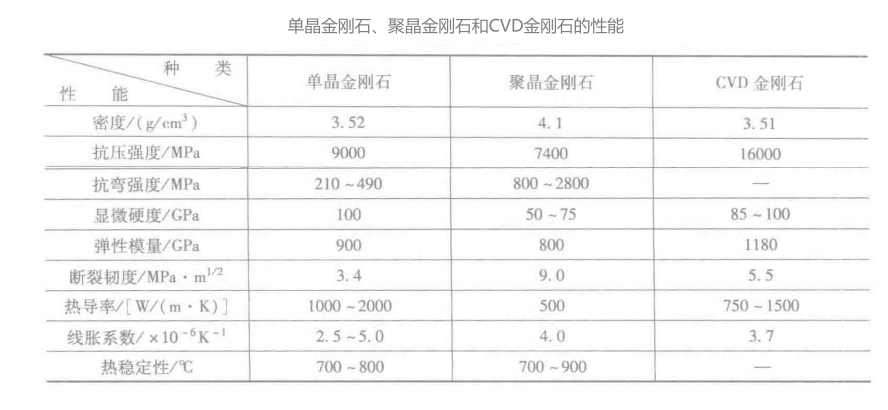

下表所示为单晶金刚石、聚晶金刚石和CVD金刚石的性能。

(3)单晶金刚石刀具 单晶金刚石分为天然单晶金刚石和人造单晶金刚石。天然金刚石俗称钻石,是人类最早发现的一种最硬的天然矿物,优质天然金刚石多数为规整的8面体或菱形12面体,少数为6面立方体或其他形状,浅色透明,无杂质和缺陷具有很强的折光率。第一次工业革命时期,天然单晶金刚石刀具开始用于钟表和精密仪器仪表轴承的机械加工,大大提高了加工精度。

天然单晶金刚石刀具是将经研磨加工成一定几何形状和尺寸的单颗粒大型金刚石用焊接式、粘接式、机夹式或粉末冶金方法固定在刀杆或刀体上,然后装在精密机床上使用。天然单晶金刚石刀具经过精细研磨,刃口能磨得极其锋利,刃口半径可达0.002μm,能实现超薄切削。再加上它与被加工材料之间的摩擦系数小,抗粘接性好与非铁金属无亲和力,热膨胀系数小及导热系数高等特点,利用天然金刚石刀具加工可获得高的工件精度和极低的表面粗糙度值。因此,天然金刚石刀具切削也称镜面切削天然金刚石刀具是一致公认的、理想的和不能替代的超精密加工刀具。目前,天然金刚石刀具超精密镜面切削技术得到迅速发展,应用市场迅速扩大,需求量迅速增加。目前,主要用于铜及铜合金、铝及铝合金以及金、银、铑等贵重金属特殊工件的超精加工,如计算机磁盘基片、光学平面镜、多面镜、二次曲面镜等。由于天然金刚石刀具不仅价格昂贵,而且资源有限,货源奇缺,使其应用范围受到限制。目前,世界上天然金刚石的年总产量只有约1亿克拉左右,其中适合制作切削刀具的天然金刚石所占比例非常小,约占3%~4%。

单晶金刚石用于制作切削刀具必须是大颗粒(质量大于0.1g,最小径长不得小于3mm)。由于人工合成大颗粒单晶金刚石制造技术复杂,生产率低,制造成本高。目前单晶金刚石刀具绝大部分为天然单晶金刚石制成。

因单晶金刚石具有各向异性,各晶面的面网密度、硬度、耐性能、微观强度、研磨加工的难易程度以及与工件材料之间的摩擦系数等相差很大。沿(111)面易解理且抗破裂性能差,抗弯强度低,因此,设计和制造单晶金刚石刀具时,必须正确选择晶体方向,对金刚石原料必须进行晶体定向。金刚石刀具的前、后刀面的选择是设计单晶金刚石刀具的一个重要问题。

(4)聚晶金刚石(PCD)刀具 PCD复合片是由天然或人工合成的金刚石粉末与结合剂(其中含钴、镍等金属)按一定比例在高温(1000~2000℃)、高压(5~10GPa)下烧结而成。在烧结过程中,由于结合剂的加入,使金刚石晶体间形成以TiC、SiCFe、Co、Ni等为主要成分的结合桥,金刚石品体以共价键型式镶嵌于结合桥的骨架中。由于天然金刚石的价格昂贵,实际生产中用得更多的还是PCD刀具。虽然PCD的硬度低于单晶金刚石,但PCD属各向同性材料,使得刀具制造中不需择优定向;由于PCD结合剂具有导电性,使得PCD便于切割成型,且成本远低于天然金刚石;PCD原料来源丰富,其价格只有天然金刚石的几十分之一至十几分之一。因此,PCD的应用远比天然金刚石刀具广泛。随着制造业的快速发展,PCD刀具的生产和应用逐年增加。PCD刀具无法磨出极其锋利的刃口,刃口半径很难达到1m以下,加工的工件表面质量也不如天然金刚石,现在工业中还不能方便地制造带有断屑槽的PCD刀片。因此,PCD只能用于有色金属和非金属的精切,很难达到超精密镜面切削。

(5)CVD金刚石刀具 CVD金刚石是指用化学气相沉积法(CVD)在异质基体(如硬质合金、陶瓷等)上合成金刚石膜。CVD金刚石具有与天然金刚石完全相同的结构和特性。自从20世纪70年代末至80年代初,CVD金刚石技术的出现日趋成熟,不仅直接冲击非涂层硬质合金刀具和陶瓷刀具市场,而且还成为PCD刀具强有力的竞争对手。

CVD金刚石不含任何金属或非金属添加剂,因此,CVD金刚石的性能与天然金刚石相比十分接近,兼具单晶金刚石和聚晶金刚石(PCD)的优点,在一定程度上又克服了它们的不足。CVD金刚石工具产品的使用性能在许多方面超过聚晶金刚石的同类产品,而且其低表面粗糙度值接近单晶金刚石,抗冲击性超过单晶金刚石。因此,CVD金刚石被看作是一种有前景的新金刚石材料。CVD金刚石刀具的超硬耐性和良好的韧性使之可加工大多数非金属材料和多种有色金属材料,如铝、硅铝合金、铜、铜合金、石墨、陶瓷以及各种增强玻璃纤维和碳纤维结构材料等。CVD金刚石刀具还可用作高效和高精密加工刀具,其成本远远低于价格昂贵的天然金刚石刀具。

(6)电镀金刚石刀具 它是用电镀埋砂的方法,以金属镍、铜或钴等作为粘结剂把大量金刚石的细小颗粒包裹在一定尺寸和几何形状的刀具基体表面上,再经过修磨等工序制成的。电镀金刚石刀具由于制作工艺简单而得到一定的应用。

客服1

客服1