立方氮化硼因其具有很高的硬度和耐磨性,优良的化学稳定性,比金刚石高得多的热稳定性和导热性以及低的摩擦系数,而在切削加工领域被广为关注与应用。立方氮化硼刀具既能胜任淬硬钢(45~65HRC)、轴承钢(60~62HRC)、高速钢(>62HRC)、工具钢(57~60HRC)、冷硬铸铁的粗车和精车,又能胜任高温合金、热喷涂材料、硬质合金及其他难加工材料的切削加工,可实现“以车代磨”,大幅度提高加工效率。被加工材料的硬度越高越能体现立方氮化硼刀具的优越性。随着高速数控加工机床的发展与普及,高精度加工的需求越来越广泛,立方氮化硼刀具必然会得到广泛的应用。PCBN特别适合于加工过去只能磨削的高硬度材料,能获得较好的工件表面质量,从而可以免除退火、简化工艺,大幅度地节省工时和能耗。

目前为止,作为刀具材料使用的立方氮化硼主要是PCBN。按成分与制造方法的不同,PCBN刀具可分为整体式刀片与复合式刀片,前者是用立方氮化硼为原料在高温高压下烧结而成整体PCBN刀片,后者是在韧性较好的碳化钨基硬质合金基体上烧结一层厚约0.5~1.0mm的CBN而成的复合式刀片。PCBN刀片可制作成焊接式或机夹可转位式刀具。

PCBN刀具材料的性能与其CBN的含量、CBN晶粒的大小和粘结剂的种类有很大的关系,通过调整这三者的比例及种类可获得不同性能的PCBN刀具材料,各刀具生产厂商也就是通过这种方法获得适应不同加工要求的PCBN刀具。

(1)CBN含量对PCBN刀具性能的影响CBN的含量一般以其质量百分数表示含量的不同主要影响刀具的硬度、热导率和韧性等。CBN的含量越高,则硬度越高热导率也越高,而韧性则下降。一般CBN的含量在40%~90%之间。若含量低于40%,则刀具硬度的下降可能导致切削刃的塑性变形而出现热塑性变形损坏。而含量若超过 95%,则由于粘结剂的含量太少而造成CBN颗粒容易脱落,耐性能大大降低导致刀具过早地出现前刀面的月牙洼磨损损坏。因此,不同的工件材料在不同的加工条件下,最高刀具寿命对应不同的最佳CBN含量。例如,加工模具钢时,CBN含量在55%左右的刀具最耐磨;加工62HRC的渗碳硬钢和Cr12MoV钢时,CBN含量为60%左右的刀具最耐磨;而加工62HRC的Cr06合金钢和66HRC的W6Mo5Cr4V2高速钢时,CBN含量越高的PCBN刀具越耐磨。通常,CBN含量高的刀具适合于加工耐热钢、硬质合金及高硬度的淬硬钢,而CBN含量低的刀具适合于加工一般淬硬钢及有冲击的断续切削。

(2)CBN晶粒大小对PCBN刀具性能的影响CBN晶粒大小主要影响PCBN刀具的强度和抗磨损性能。细晶粒可使晶粒的界面积增加,提高烧结强度和抗裂纹扩展的能力,CBN晶粒尺寸越小,PCBN刀具的抗破损能力越强,刀具切削刃锋利性越好。试验表明,当CBN晶粒的直径由21μm减小到9μm时,PCBN刀片的抗压强度由2500~2800MPa提高到3000~3500MPa。小颗粒的CBN晶粒能提供较大的反应表面积,产生诱发转变的晶体外延生长,得到显微结构完全致密的PCBN材料。当CBN晶粒直径增加1倍时,PCBN刀具的寿命要降低30%~50%。PCBN刀具CBN晶粒尺寸大约分为:粗粒度20~30μm,中粒度3~10μm,细粒度小于2μm。

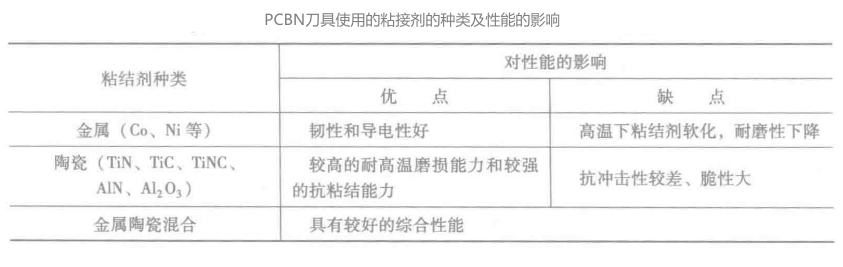

(3)粘结剂对PCBN刀具性能的影响PCBN刀具使用的粘结剂的种类及性能的影响见下表。

对于复合式PCBN刀片而言,硬质合金基底的含钻量对PCBN刀具性能会产生一定的影响。这是因为刀片烧结时,硬质合金基底中的钻首先会溶解在WC中,在渗入CBN后与之生成金属间化合物W12C021B6,使PCBN聚晶体强度和韧性下降。因此,低钻的硬质合金YC3作基底的复合刀片比高钴的YG6作基底所获得的复合刀片有更高的刀具寿命。

客服1

客服1