Al203基陶瓷具有良好的耐磨性、耐热性,且其高温化学稳定性很好,不易与铁元素之间发生相互扩散或化学反应,其耐磨性和耐热性均高于 Si3N4基陶瓷刀具,因而 Al203基陶瓷刀具材料的选择基陶瓷刀具应用范围最广,可用于对钢、铸铁及其合金的切削加工。但Al203基陶瓷刀具材料的选择基陶瓷刀具中的添加物对其性能有重要影响。如TiC、TiN 和SiC 等的加人都有使 Al203基陶瓷刀具材料高温化学稳定性变差的趋势,实际应用中应根据刀具材料组分中是否含有高温下易与Fe发生扩散及化学作用的组分来确定可使用的最高切削速度和进给量。

Al203基陶瓷刀具中含有铝元素,因此,在加工铝及其铝合金时存在较大的亲和力,切削加工这类材料时,Al203基陶瓷刀具出现较大的粘接磨损和扩散磨损。Al203-TiC 和Al203-(W,Ti)C等陶瓷刀具中含有铝及钛元素,因此,用这类陶瓷刀具加工钛和钛合金以及铝和铝合金时也存在较大的亲和力,它们都不适合于加工铝和钛及其合金。

SiC 颗粒或 SiC 晶须增韧的 Al203刀具在加工镍基合金时表现出优良的切削性能,但加工钢时因Fe容易与 SiC发生反应而使刀具材料急剧磨损。因为,用含有SiC的陶瓷刀具加工淬硬钢时,SiC很容易在切削高温作用下与工件中的Fe产生化学反应。切削速度越高,切削温度也进一步升高,这将进一步加剧Fe与SiC的反应速度。SiC晶须与Fe反应后使得晶须原有的硬度和耐磨性能降低,晶须与基体的结合强度削弱,因而晶须在磨粒作用下很容易脱落,从而使晶须的增韧作用减弱。

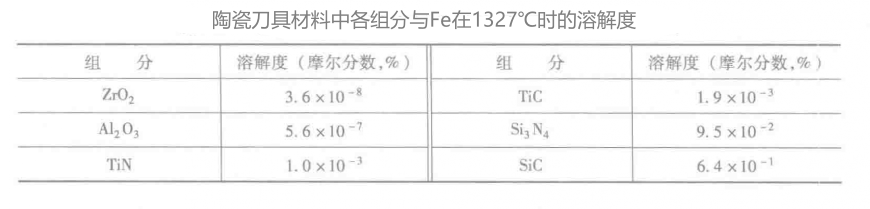

此外,在高温下,还会产生溶解磨损。下表所示为陶瓷刀具材料各组分与Fe在1327℃时的溶解度。可见,Al203和Zr02在铁中的溶解度最小,溶解度由大到小的顺序为:SiC→ Si3N4→TiC→TiN→ Al203→Zr02。在高温下SiC在Fe中的溶解度比 TiC和 TiN的溶解度高两个数量级以上。由于Fe与SiC晶须的化学反应及相互溶解,使刀具材料中Fe元素含量增加,这将进一步增大刀具与工件粘着倾向,因而对刀具的耐磨性能不利。因此,添加SiC的Al203基陶瓷刀具适于加工镍基高温合金、纯镍和高镍合金等,但不适于加工钢和铸铁。

Al203-Zr02陶瓷刀具的室温性能优良,且其中的组分Al203和Zr02在高温下的化学稳定性好,与Fe的溶解度均很小,不易向工件材料中扩散及溶解,因此,Al203-Zr02具有较高的耐磨性能。但Al203-Zr02陶瓷刀具只适合于在切削速度较低范围内进行切削加工,因为在高温下(当温度超过1170℃时)Zr02的增韧效果会显著减小。研究表明Zr02增韧陶瓷的磨损行为与摩擦表面热诱导相变密切相关,这种相变是表面温度的函数,不同的条件可能诱发T→M相变或T→C相变,使陶瓷表面产生了张应力,从而诱发裂纹的产生与扩展,导致磨损的加剧。因此,Al203-Zr02陶瓷刀具不适合于温度较高的高速或超高速切削。

客服1

客服1