陶瓷刀具材料的主要成分是硬度和熔点很高的Al203、Si3N4等氧化物、氮化物,再加入少量的碳化物、氧化物或金属等添加剂,经制粉、压制、烧结而成。

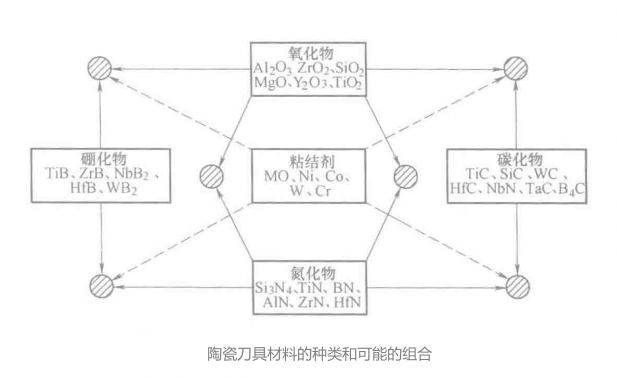

目前,国内外应用最为广泛的陶瓷刀具材料大多数为复相陶瓷,其种类及可能的组合如图所示。新型陶瓷刀具材料的研究开发基本上都是根据该图关系的组合,采取不同的增韧补强机制来进行设计的。陶瓷刀具的种类主要有氧化铝基陶瓷、氮化硅基陶瓷以及各种不同组合的新型陶瓷材料,其中以氧化铝基和氮化硅基陶瓷刀具材料应用最为广泛。

陶瓷刀具材料具有以下性能特点:

(1)硬度高、耐磨性能好 陶瓷刀具的硬度虽然不及PCD和PCBN高,但大大高于硬质合金和高速钢刀具,达到93~95HRA。陶瓷刀具的最佳切削速度可以比硬质合金刀具高2~10倍,而且刀具寿命长,可减少换刀次数,从而大大提高了切削加工生产效率。因此,陶瓷刀具可以加工传统刀具难以加工的高硬材料,实现“以车代磨”。陶瓷刀具适合于高速切削和硬切削。

(2)耐高温、耐热性好 陶瓷刀具在1200℃以上的高温下仍能进行切削。陶瓷刀具具有很好的高温力学性能,在800℃时的硬度为87HRA,在1200℃时的硬度仍达到80HRA。随温度的升高,陶瓷刀具的高温力学性能降低很慢。Al203陶瓷刀具的抗氧化性能特别好,切削刃即使处于红热状态,也能连续使用。因此,陶瓷刀具可以实现干切削,从而可省去切削液。

(3)化学稳定性好 陶瓷刀具不易与金属产生粘接,且耐腐蚀、化学稳定性好可减小刀具的粘接磨损。

(4)摩擦系数低 陶瓷刀具与金属的亲和力小,摩擦系数低,可减小切削力和切削温度。这不仅能减少刀具磨损,提高刀具寿命,而且可减小已加工表面的表面粗糙度值,因此在高速精车和精密铣削时,可获得以车、铣代磨的效果。

(5)原料丰富 硬质合金中所含的W和Co等资源缺乏,价格昂贵,而陶瓷刀具材料使用的主要原料Al203、Si02、碳化物等是地球上最丰富的元素,对发展陶瓷刀具材料十分有利。因此,开发和使用陶瓷刀具,对节省战略性贵重金属具有十分重要的意义。

(6)强度和韧性低、热导率低 陶瓷刀具材料属典型的脆性材料,抗弯强度和冲击韧度低,热导率仅为硬质合金的1/5~1/2,而线胀系数却比硬质合金高10%~30%。

热冲击性差。当温度发生明显变化时,容易产生裂变,导致刀片破损,陶瓷刀具的导热性较差,通常进行干切削或使用润滑剂进行切削,以减少前刀面与工件的摩擦,只有在加工某些难加工材料时,加人一定的切削液,提高刀具寿命。使用切削液时,必须在刀具接触工件前对切削区域浇注切削液,直到刀具完全切削完毕为止,同时切削液必须大量连续供应,流量不得少于4~6L/min,否则切削温度的变化会加剧陶瓷刀具的崩刃实质破损。

客服1

客服1