控制积屑瘤的产生方法主要有:

1)工件材料的塑性好,强度低,容易产生积屑瘤。因此,中、低碳素钢以及一些有色金属常通过正火或调质处理降低材料塑性。

2)中等切削速度是积屑瘤产生的主要因素之一,降低或提高切削速度是切削加工中有效控制积屑瘤的主要方法之一,但切削速度的提高要考虑刀具材料的可行性,如硬质合金常是提高切削速度,而高速钢刀具则多是降低切削速度。

3)切削液可有效地降低切削温度,改善前面的摩擦,减少积屑瘤。

4)较大的前角,可减小切削变形和摩擦,减少积屑瘤,精加工常用这种方法。

5)精磨前面或研磨前面可减小摩擦。现代刀具的镀层技术,其不仅可减小摩擦而且可避免粘结,这都可有效减少积屑瘤。

总之,凡有利于减轻前面的挤压与摩擦的因素均有利于抑制积屑瘤。精加工时需特别注意积屑瘤现象。脆性材料一般不出现积屑瘤。

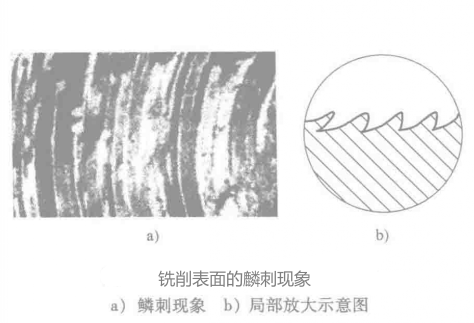

(2)鳞刺的产生及其控制 鳞刺是在已加工表面上出现的鳞片状反刺,在较低及中等切削速度下用高速工具钢、硬质合金或陶瓷刀具切削常用塑性金属都可能产生鳞刺,下图所示为顺着切削方向、垂直于加工表面的鳞刺显微剖面图。

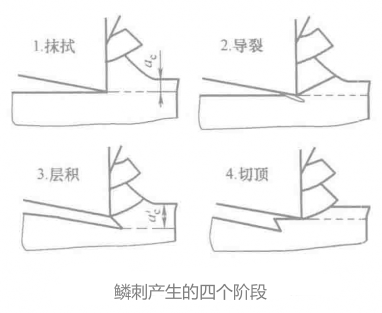

鳞刺的产生一般描述为四个阶段--抹拭、导裂、层积和切顶,如下图所示。

鳞刺生成的原因是由于部分金属材料的粘结层积,导致即将切离的切屑根部发生导裂。鳞刺现象在已加工表面表层留下金属被撕裂的痕迹。与积屑瘤相比,刺产生的频率较高,从这个意义上讲,积屑瘤相对比较稳定。

避免产生鳞刺的措施与积屑瘤类似,主要有以下部分:

1)切削速度。主要通过切削温度影响鳞刺。切削速度低时,开始出现鳞刺但高度较小,鳞刺的高度随着切削速度的提高而增大,达到一定速度时便减小,最后消失。

2)切削厚度。在同等切削速度下,切削厚度增大,切削温度和力及与切屑接触长度随之增大,因此,鳞刺形成及高度随着切削厚度增大而增大。

3)刀具前角。刀具的前角增大时,前面上的法向力减小,切削温度降低,切屑变形减小,当切削速度低时,鳞刺的高度随前角增大而下降;但切削速度高时,随着切削温度的升高,鳞刺的高度却随着前角增大而增大。

4)工件材料。较低切削速度下,调质处理的工件,切削后鳞刺较大;正火处理的工件较小。较高切削速度时,情况正好相反,经调质处理的工件产生鳞刺高度较小,正火和退火处理的工件较高。

5)切削液及其他。使用切削液可有效控制切削温度,减少摩擦。润滑和冷却性能好的切削液可以防止和抑制鳞刺产生和生长。选用与工件材料化学亲和性弱的刀具材料,也可以抑制鳞刺产生。

客服1

客服1