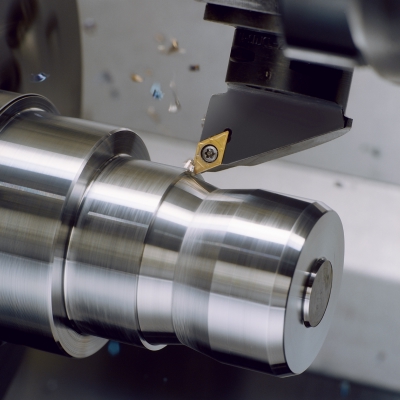

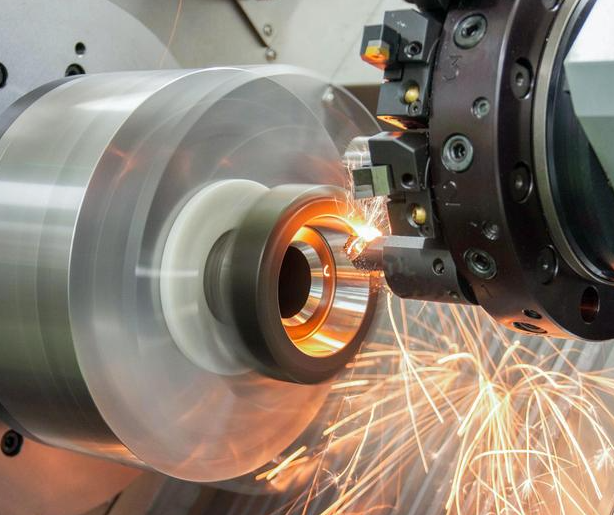

对工件进行转动,刀盘作直线运动或曲线运动的切削加工。车床是用于加工工件的内外圆柱面、端面、锥面、成形面、螺纹等零件的车削。

刀在车削内、外圆柱面时沿与工件旋转轴平行的方向移动。车削端面或切割工件时,刀具在垂直于工件的旋转轴上水平移动。当刀具运动轨迹与工件的旋转轴成一斜角时,可加工出锥面。车削成形的回转体表面,可用成形刀具法或刀尖轨迹法。切削时,工件通过机床主轴带动旋转作主运动;夹持在刀架上的车刀作进给运动。切割速度v指的是旋转的工件加工面与刀具接触点处的线速度(米/分);切削深度 指的是每次切削加工表面与加工表面之间的垂直距离(毫米),但在切断和成形车削时为垂直于工件的接触长度(毫米)。进给指的是每转工件时,刀具沿进给方向的位移(毫米/转),也可以用刀片每分钟进给(毫米)来表示。选用高速钢车刀对普通钢进行车削时,切削速度通 常在25~60米/秒,硬质合金车刀可达到80~200米/秒;在使用涂层硬质合金车刀时,最大速度可达到每分钟300米以上。

车削通常分为粗车和精车(包括半精车)。粗粒机在不减少切削速度的情形下,为了提高车削效率,选用大的切削深度和进给量,但其加工精度只可以达到IT11,表面粗糙度在Rα20~10微米之间,半精车和精车都尽量选用高速的进给量和切削深度,加工精度可达IT11~10微米。选用精密修研的高精度车床用金刚石车刀高速精车有色零件,可获得IT7~5的加工精度,Rα0.04~0.01微米的表面粗糙度被称为"镜面车削"。若在金刚石车刀的刀刃上修研0.1~0.2微米的凹凸形,车削的表面会形成一种凹凸极微而整齐排列的条纹,在光的衍射作用下呈现出如锦缎般的光泽,可作为装饰性表面,这样的车削称为"虹面车削"。

车削过程中,当工件转动时,当工件转动时,刀具也以相应的转速比(刀具转速通常为工件转速的几倍)随工件旋转,即可改变刀具和工件的相对运动轨迹,加工出截面为多边形(三角形、方形、棱形、六边形等)的工件。当刀具纵向进给时,在刀架上附加一种周期性的径向往复运动,相对于工件每一转动,就可加工出凸轮或其它非圆截面的曲面。本实用新型的铲齿式车床上,刀齿的后刀面可以依照相似的工作原理加工某些多齿刀具(例如成形铣刀、齿轮滚刀),称为"铲背"。

1、容易保证每一工件加工面的位置精度。

a、比如容易保证同轴度的要求。

工件采用夹头安装,旋转轴线作为车床旋转轴线。

采用前、后端安装工件,旋转轴线为两顶心连接。

b、容易保证端面与轴线垂直度要求由横向滑板导向,使工件旋转轴线垂直。

2、切削过程比较平稳,避免惯性力和冲击力,允许使用较大的切削量,高速切削,有利于生产率的提高。

3、适合于有色金属零件精加工。

非金属件表面粗糙度大的Ra值要求不高时,不宜进行研磨加工,需车、铣等。采用金刚石车刀精加工,可以达到更高的品质。

4、刀具简单。

刀具的制造,刃磨及安装都比较方便。

客服1

客服1