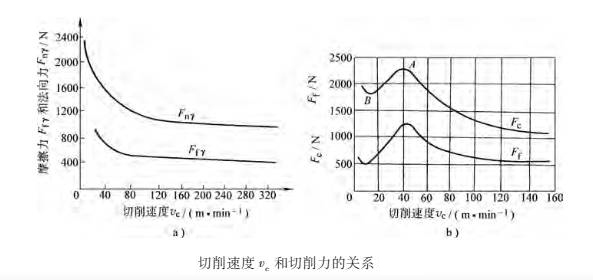

(1)前角γo增大,前刀面摩擦因数μ增大,摩擦角β增大(tanβ=μ)。

实验结果表明 (β-γo)减小。又由式可知,剪切角Φ大。于是由式Fr=τΦhDbD/sinΦcos(Φ+β-γo)可以看出,切削合力Fr减小。

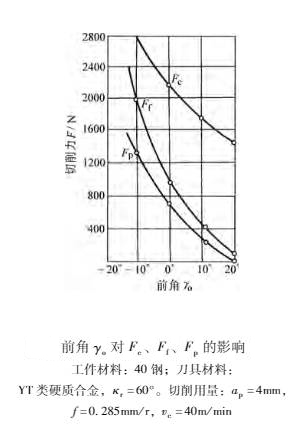

实验结果证明,前角γo对主切削力Fc影响不显著,而对进给力Ff和背向力 (切深抗力)Fp影响较大,如下图所示。现分析如下:

当λs=0°时,可作出下图,

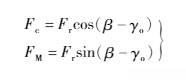

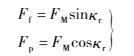

这时切削合力Fr在正交平面内与Fc间的夹角为β-γo,于是

又知

由此可见,由于γo增大,则Fr减小,β-γo也减小。因而Fc变化不显著,约减少1%;而FM减小显著,结果使Ff和Fp减少较大,为3%~5%。

另一方面,前角γo增大,楔角βo减小,刀具的强度减小,刀具承受切削力的能力减小,从这个角度看,前角γo又不宜采用过大值。

此外,工件材料不同,前角的影响也不同。对塑性大的材料,如纯铜、铝合金等,切削时变形大,前角影响显著;而对脆性材料如黄铜,前角的影响则较小。

由此可知,切削时,从切削力的角度看,切削塑性材料刀具前角可选用大值,切削脆性材料刀具前角应选用小值。同时前角不应太小,但也不宜过大,应有一个适宜值。

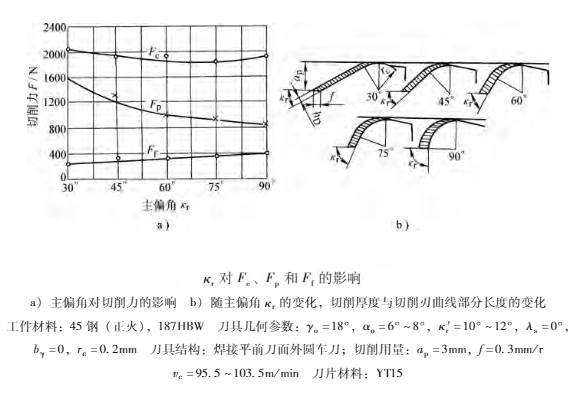

(2)主偏角κr

1)对切削力Fc的影响。当切削面积AD不变时 (AD=apf=hDbD),主偏角κr增大,切削厚度hD增大,而切削宽度bD减小,切削层形状变为厚而窄,切削力减小,当κr增大到60°~75°之后,由于刀尖圆弧半径rε部分参与切削的比例增大,切削层变薄而宽,Fc又逐渐增加。

2)对进给力Ff和背向力 (切深抗力)Fp的影响。

可知,进给力Ff随主偏角κr的增大而增大,背向力 (切深抗力)Fp则减小。从切削力减小的角度看,主偏角κr应选用较大值。

3)刃倾角λs实验结果,如图所示,它说明刃倾角λs对切削力Fc影响不大,原因是:刃倾角λs增大,有效前角γoe增大,切削力减小;但与此同时,实际切削宽度变宽,又使切削力增大。刃倾角λs对进给力Ff和背向力 (切深抗力)Fp影响较大。这是因为,随λs的增大,侧 (进给)前角γf减小,而背 (切深)前角γp增大 。因而,相应的Ff增大,而Fp减小。

外圆车削时,为使工件变形小,以减少加工误差,应使Fp小,因而在精加工时,应采用大的λs(正值)。

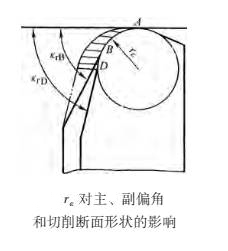

4)刀尖圆弧半径rε当背吃刀量(切削深度)ap、进给量f一定时,由于圆弧刃上各点的主偏角和副偏角是变化的,如图所示,D点的κrD=κr,B点的κrB<κrD,而A点的κrA=0。若刀尖圆弧半径rε增大,切削刃上的平均主偏角κr就减小,使切削宽度bD增大,切削厚度hD减小,切削断面形状变为宽而薄,切削力Fc增大,Fp明显增大。从切削力的角度看,应采用小的刀尖圆弧半径rε。

客服1

客服1