1.单刃铰刀 适合数控机床、加工中心和具有一定刚性、精度的车、镗、钻等机床上对各种材料的精加工。

2.可调式铰刀 由于铰刀属于精加工刀具,对铰刀的孔尺寸精度要求非常高,铰刀的微小损耗都会影响工件的尺寸公差,特别是在汽车发动机等铰刀大量使用的领域中,当铰刀刃口产生微小耗损时,就不能再使用,所以铰刀的消耗是非常大,为了解决这一矛盾,这时可以使用可调式铰刀。

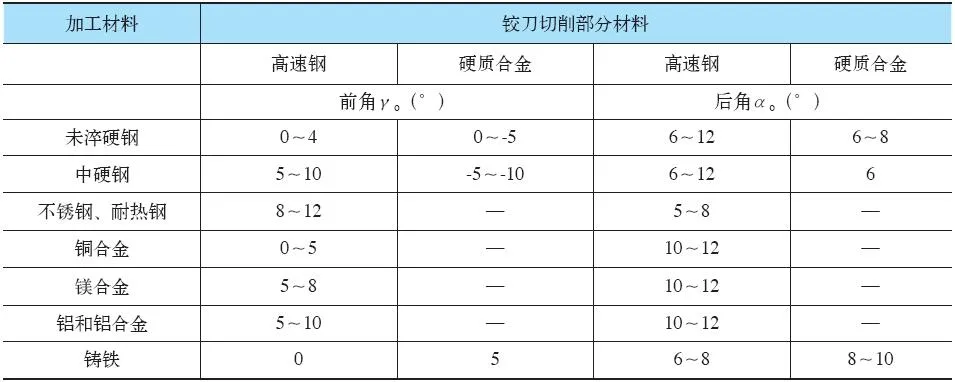

3.铰刀几何角度的选取

(1)前角、后角的推荐范围如表所示。

铰刀前后角度的选择

(2)切削锥角的选择。切削锥角2φ主要影响进给抗力的大小、刀具寿命、孔的加工精度和表面粗糙度。当切削锥角小时,进给力小,铰刀切入时的导向性好。但由于切削厚度过小产生了较大的变形,同时由于切削宽度增大使卷屑、排屑产生困难,并且使切入切出时间变长。因此为了减轻劳动强度,减小进给力,故可选用较大的φ值,以减小切削长度和机动时间。加工钢料时φ取30°,加工铸铁等脆性材料时φ取6°~10°,加工盲孔时φ取90°。

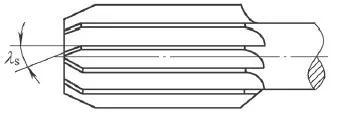

(3)刃倾角的选择。如图所示为高速钢直槽铰刀切削部分的切削刃,其λs一般取15°~20°。为便于制造硬质合金铰刀,一般取λs=0°,铰削盲孔时仍使用带刃倾角的铰刀,但在铰刀端部开一沉头孔以容纳切屑。

铰刀的刃倾角

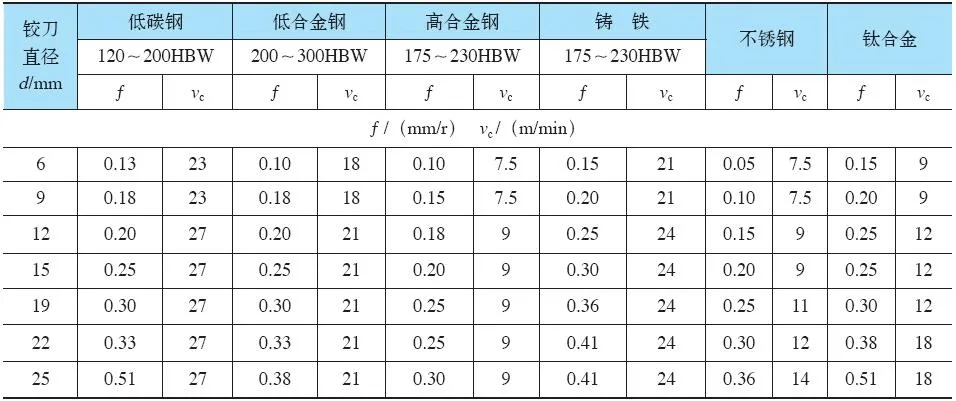

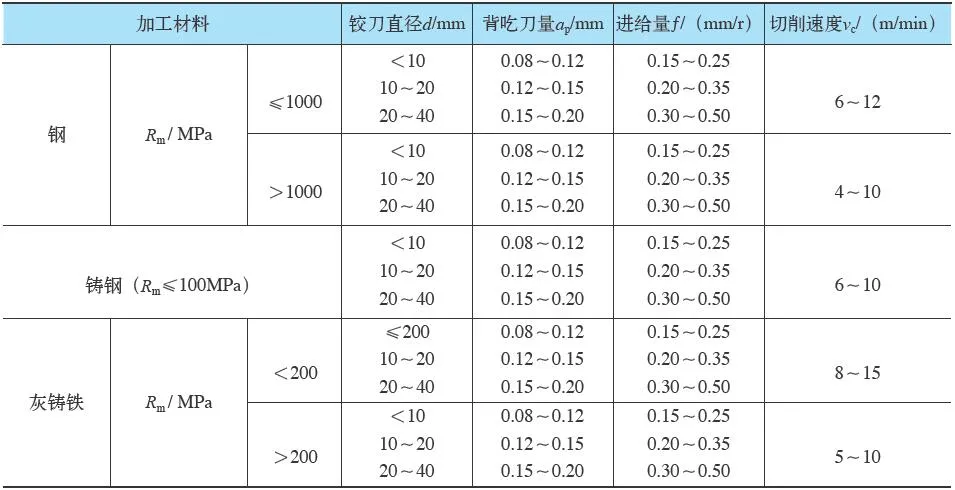

4.切削用量推荐值 高速钢和硬质合金铰刀切削用量分别参见下表。

高速钢铰刀切削用量

硬质合金铰刀切削用量

注:铰削(Ra=3.2~1.6μm)钢和灰铸铁时,切削速度也可选用60~80m/min。背吃刀量选用0.15~0.35mm,进给量选用0.4~0.6mm/r。

客服1

客服1