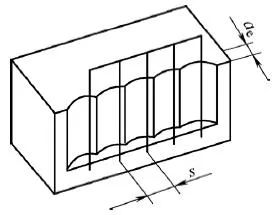

插铣法又称为Z轴铣削法,是实现高金属去除率切削最有效的加工方法之一。对于难加工材料的曲面加工、切槽加工以及刀具悬伸长度较大的加工,插铣法的加工效率远远高于常规的端面铣削法。在需要快速切除大量金属材料时,采用插铣法可使加工时间缩短一半以上。插铣的工作方式类似于钻削,刀具沿主轴方向做进给运动,利用底部的切削刃进行钻、铣组合切削。插铣加工法的原理图如图所示。

插铣加工法原理图

插铣涡轮叶片时,可从工件顶部向下一直铣削到工件根部,通过X-Y平面的简单平移,即可加工出极其复杂的表面几何形状。实施插铣加工时,铣刀切削刃由各刀片廓形搭接而成,插铣深度可达250mm而不会发生振颤或扭曲变形,刀具相对于工件的切削运动方向既可向下也可向上,但一般以向下切削更为常见。插铣斜面时,插铣刀沿Z轴和X轴方向作复合运动。在某些加工场合,也可使用球形铣刀、面铣刀或其他铣刀进行铣槽、铣型面、铣斜面、铣凹腔等各种加工。

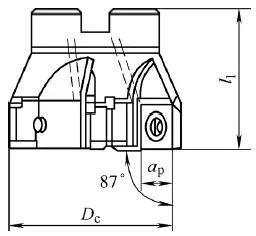

专用插铣刀主要用于粗加工或半精加工,它可切入工件凹部或沿着工件边缘切削,也可铣削复杂的几何形状,包括进行清根加工。为控制切削温度,所有的带柄插铣刀都采用内冷却方式。插铣刀的刀体和刀片设计使其可以以最佳角度切入工件,通常插铣刀的切削刃角度为87°或90°,每齿进给量范围为0.08~0.25mm/z。每把插铣刀上装夹的刀片数量取决于铣刀直径,例如,一把直径φ20mm的铣刀安装2个刀片,而一把直径φ125mm的铣刀可安装8个刀片。为确定某种工件的加工是否适合采用插铣方式,主要应考虑加工任务的要求以及所使用加工机床的特点。如果加工任务要求很高的金属切除率,则采用插铣法,可大幅度缩短加工时间。

插铣刀

另一种适合采用插铣法的场合是当加工任务要求刀具轴向长度较大时(如铣削大凹腔或深槽),由于采用插铣法可有效减小径向切削力,因此与侧铣法相比具有更高的加工稳定性。此外,当工件上需要切削的部位采用常规铣削方法难以到达时,也可考虑采用插铣法,由于插铣刀可以向上切除金属,因此可铣削出复杂的几何形状。例如,在一台40级机床上可实现插铣深槽的加工,而此类机床不适合采用长刃螺旋铣刀进行加工,这是因为螺旋铣削产生的径向切削力较大,易使螺旋铣刀发生振颤。由于插铣加工时径向切削力较低,因此非常适合应用于主轴轴承已磨损的老式机床。插铣法主要用于粗加工或半精加工,因机床轴系磨损引起的少量轴向偏差不会对加工质量产生较大影响。

与常规加工方法相比,插铣法加工效率高,加工时间短,且可应用于各种加工环境,既适用于单件小批量的一次性原型零件加工,也适合大批量零件制造,因此是一种极具发展前途的加工技术。

插铣加工法是复杂曲面金属切削实现高切除率最有效的方法之一,被广泛应用在具有垂直侧壁的零件切削上。插铣法的加工效率远高于常规的铣削方法,可以快速切除大量金属材料。此外,插铣加工还具有以下优点:

(1)侧向力小,减小了零件变形。

(2)加工中作用于铣床的径向切削力较低,使主轴刚度不高的机床仍可使用而不影响工件的加工质量。

(3)刀具悬伸长度可较大,适合对工件深槽的表面进行铣削加工并延长刀具使用寿命,也适用于对高温合金等难切削材料进行切槽加工。

另外,插铣的一个特殊用处就是对涡轮的叶片进行加工,该加工方式通常在四轴或者五轴数控铣床上进行。插铣涡轮叶片时,可以从工件叶顶向下一直切削到工件的叶根处,通过X-Y平面的平移,就可加工极其复杂的表面形状。

客服1

客服1