普通车刀主要应用于对各类零件内外表面和端面的粗、精车削,并达到图样所要求的尺寸形位公差精度及表面质量。

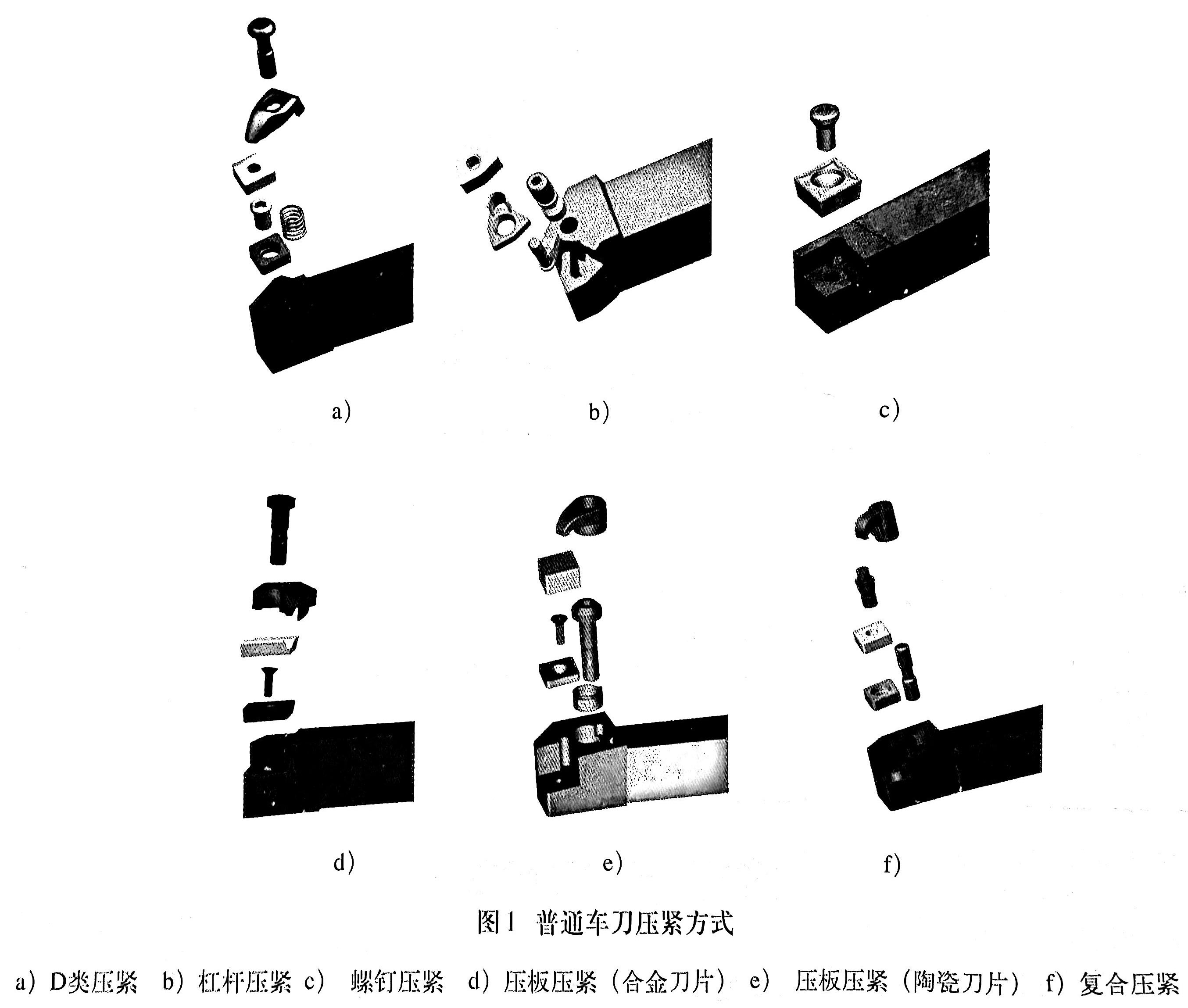

普通车削刀具按照压紧方式分,有D类压紧、杠杆压紧、螺钉压紧、压板压紧、复合压紧等形式。D类压紧如图1a所示,可使用负前角的双面刀片。在车削中,稳定性和安全是关键因素,刀片的可靠夹紧将对零件的表面质量产生巨大影响。D类压紧系统将向下的夹紧力和刀片座定位结合在了一起,它不仅有效保证了刀片的刚性夹紧,而且在刀片转位时还具有较高的重复精度。杠杆压紧如图1b所示,使用ISO标准负前角的单面或双面刀片。杠杆压紧结构能获得最理想的三向夹紧力(往下、往刀片两侧),且还具有刀片拆卸方便快捷,排顺畅的优点,缺点是刚性较差,夹紧行程较短,杠杆损坏和螺钉扳手孔清屑较困难。主要用于中、小型机床切削,现是目前国内外车削中可转位车刀最常采用的结构。螺钉压紧如图1c所示,与D类压紧系统相比,优点是结构简单,操作方便,能够获得更稳定和顺畅的切屑流,以及能够使用各种刀片形状。缺点是耐冲击性能差,螺钉压紧系统是使用正前角刀片在中、小型机床进行外圆及内孔切削的首选。压板压紧如图1d、图1e所示,其优点是夹紧力大,结构简单;缺点是影响切屑流动,主要用于中、重型及断续切削工况。复合压紧如图1f所示,其优点是夹紧可靠,能够承受较大切削负荷和冲击力,缺点是压板会影响切屑流动,主要用于重型切削工况。

(一)外圆车削

普通外圆车削是对零件的外圆表面进行加工,获得所需尺寸形位精度及表面质量。普通外圆车刀按照刀具主偏角分为95°、90°、75°、60°、45°等,90°、95°主偏角刀具切削时轴向力较大,径向力较小,适于车削细长轴类零件,75°、60°、45°主偏角刀具适于车削短粗类零件的外圆,其中45°主偏角刀具还可以进行45°倒角车削。负角刀片车刀经济性要好于正角刀片车刀,而正角刀片车刀刃口锋利,切削轻快,只是正角刀片尺寸一般比较小,只适于小背吃刀量、小进给量加工,而负角刀片尺寸可以制造的较大,可用于大背吃刀量、大进给量加工,刀尖强度也要好于正角刀片(相同形状、尺寸、刀尖圆弧的刀片)。不同形状刀片刃口强度不同,有效切削刃长不相同,可用刀尖数量也不同。

(二)端面车削

端面车削是指主切削刃对工件的端面进行切削加工。

1.车端面时注意事项

(1)车刀的刀尖应对准工件中心,以免车出的端面中心留有凸台。

(2)偏刀车端面,当背吃刀量较大时,容易扎刀。背吃刀量ap的选择:粗车时ap=0.5~3mm,精车时ap=0.05~0.2mm。

(3)端面的直径从外到中心是变化的,切削速度也在改变,在计算切削速度时必须按端面的最大直径计算。

(4)车直径较大的端面,若出现凹心或凸肚时,应检查车刀和方刀架,以及大滑板是否锁紧。为使车刀准确地横向进给,应将中滑板紧固在床身上,用小刀架调整背吃刀量。

(5)端面质量要求较高时,最后一刀应由中心向外切削。

2.车端面的质量分析

(1)端面不平,产生凸凹现象或端面中心留“小头”;原因是车刀安装不正确,刀尖没有对准工件中心,背吃刀量过大,车床有间隙滑板移动造成。

(2)表面粗糙度差。原因是车刀不锋利,手动走刀摇动不均匀或太快,自动进给量选择不当。

(三)内孔车削

内孔车削特性为:在半封闭状态下,不便于观察排屑情况,影响加工质量。深孔切削时常引起刀杆的振动,使得切削刃磨损快,小直径孔切削采用硬质合金刀杆,中等以上直径采用减振刀杆。进行外圆车削时,工件长度及所选的刀杆尺寸不会对刀具悬伸产生影响,因而能够承受在加工期间产生的切削力。进行镗削和内孔车削时,由于孔深决定了悬伸,因此,零件的孔径和长度对刀具的选择有极大的限制。

客服1

客服1