1.外圆车刀刀杆的选择选择车刀刀杆需要考虑到加工形态、刀具强度和经济性等因素。

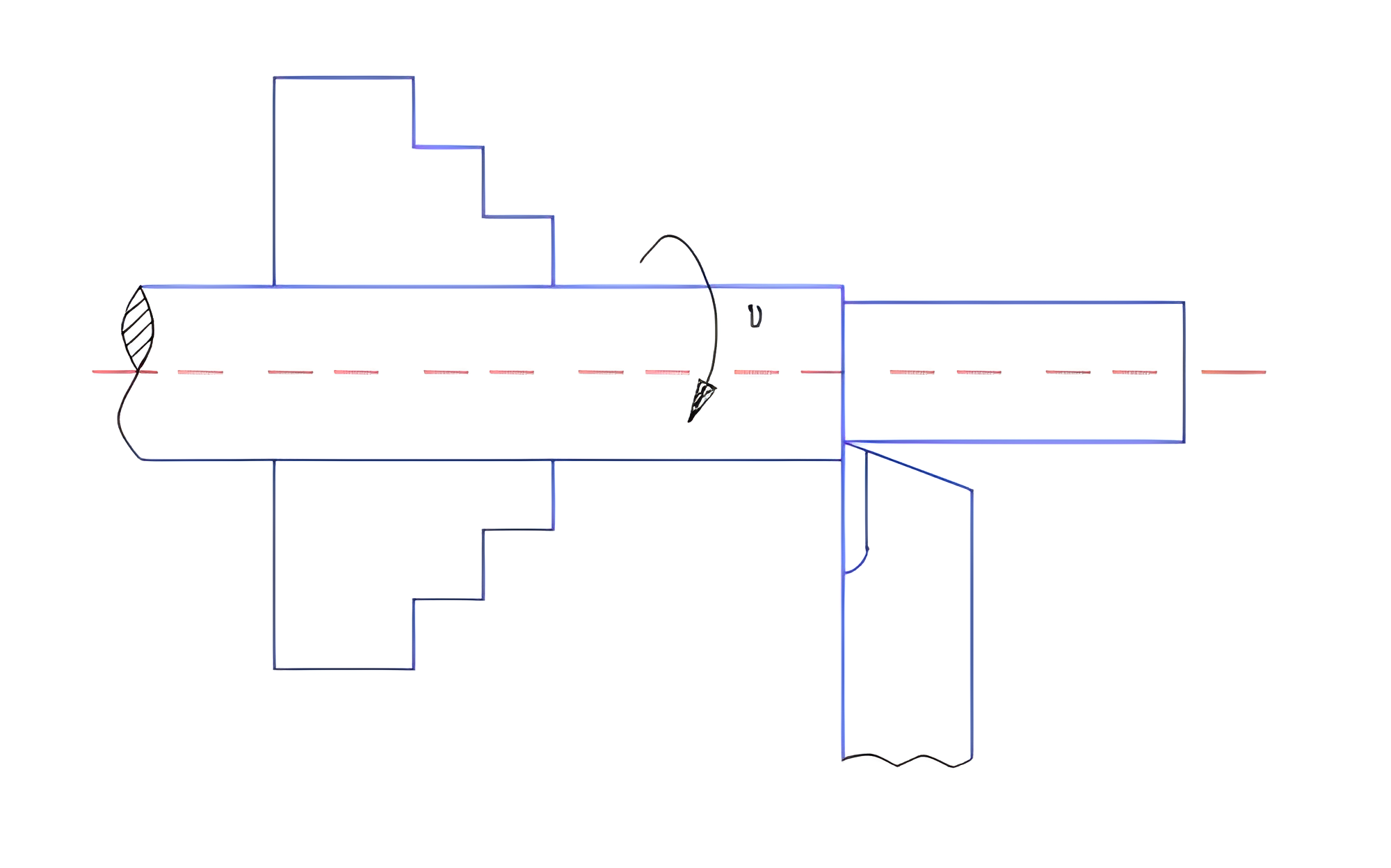

1) 刀杆选择主要根据加工形态。车削部位(外圆、端面、仿形等)与车刀的移动方向(前进式或后退式进给)不同,能够使用的刀杆种类也各不相同。

2) 各刀杆可以对应的加工形态由安装刀片时的主偏角决定。一般不要求90°垂直切削(直角加工)时,如果选择主偏角90° 以下的车刀杆,可以选用正方形刀片的刀杆,比较经济。端面采用后退进给方式切削时,由于切屑处理的要求,需选择主偏角105°以上的车刀杆与刀片。主偏角在95'以下时切屑处理非常困难,不推荐使用。主偏角在90°以下时不可以进行后退加工。在倒角加工中选择主偏角45°~60°的刀杆。负的副偏角为端面切削专用。

2.外圆端面车刀刀片的选择车刀刀片的选择与刀具材料的选择同样重要,需要考虑到加工工序、工件材质、切削条件等。选择最佳刀片可以提高加工效率、降低加工成本。

1)刀片形状的选择,需要综合考虑加工形态、切削刃强度、夹紧强度、经济性等。CNC车床越来越普及,可以同时加工外圆和端面的刀片应用最多。适合这些加工的80”菱形刀片可以对应粗加工到精加工的广泛领域。仿形加工则使用55°菱形或35°菱形刀片。切削刃强度虽不如80°菱形,但却能对应最广泛加工形态的形状。选择55°还是35°,需要根据工件形状而定。其他的还有适合螺纹加工、切槽加工、切断加工等的刀片形状。

2)刀片刀尖角越大切削刃强度越高,有利于断续切削,但易受加工形态的制约。连续切削等稳定的切削加工中,使用切削刃强度稍差一些、但刃数较多的正三角形刀片比较有效。选用刀尖角为82°的不等边不等角六边形的三角形刀片,可弥补此缺陷。背吃刀量小时,使用保证切削刃强度的、等边不等角六边形(80°)刀片也很有效。圆形刀片强度最佳,最适于要求良好的加工面时使用,由于背分力大,加工细长、薄壁工件时易发生振动,更换刃角时的管理也较困难。刀片尺寸大、厚,或立装式刀片,其夹紧强度大,适合重切削。80°菱形刀片的切削刃长可以两面定位,所以夹紧强度大,利于断续切削和重切削。

3)使用负角刀片时,正方形刀片最为经济,因为正方形刀片单面4个刃、两面8个刃都可以使用,而且刀尖角为90°,强度高。次之的是单面3个刃、两面6个刃的正三角形刀片。

4)刀尖园弧半径指刀片刀尖的圆弧大小。刀尖圆弧半径越大,加工面精度越高、刀尖强度也越大、但会遣成径向分力增大,易引起振动、切屑处理较难。另外,切削刃位置后退,加工直径变大。相反、刀尖圆弧半径减小,加工直径随之减小。一般使用的刀尖圆弧半径范围是0.4~1.2mm,但从刀尖强度角度考虑,重切削时要选择大的刀尖圆弧半径,精加工时则选择较小的刀尖圆弧半径。

客服1

客服1