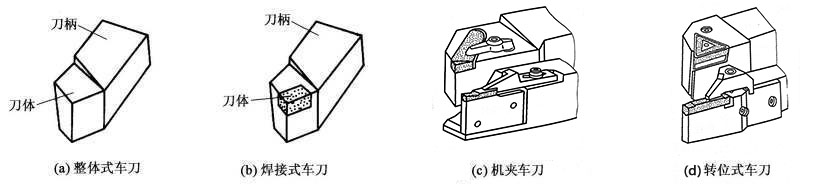

按照刀具结构,车刀可分为整体车刀、焊接车刀、机夹车刀、可转位车刀及成形车刀。

1.整体车刀 整体车刀如图3-4所示,是相对于焊接刀具来说工作部分和柄部都是同类材料或相对于可转位刀具来说指不可拆卸的整体式结构,通常整体车刀常选用的材料为普通高速钢或高性能高速钢。刀具刚性好,操作工人可根据加工需要,切削部分可刃磨成直面、斜面及各种成型面。

2.焊接车刀 焊接车刀如图3-5所示,是在钢制刀杆上按车刀几何角度的要求加工出刀槽,用焊料将高速钢或硬质合金刀片焊接在刀槽内,并按所选择的几何参数刃磨后使用的车刀。由于CNC车床和复合加工机床的普及应用,加上焊接车刀在焊接后易出现微观裂纹、硬质合金性能降低等缺点,已很少使用,但其整体刚性较机夹车刀和可转位车刀为好。刀具磨损后可以进行多次修磨,利用率高。

3.机夹车刀 是用标准硬质合金焊接刀片,用机械夹固的方法将其夹持在刀杆上使用的车刀,有如下特点:

(1)刀片不经高温焊接,避免了因焊接而引起的刀片硬度下降、产生裂纹等缺陷,提高了刀具使用寿命。

(2)由于刀具使用寿命提高,使用时间较长,换刀时间缩短提高了生产效率。

(3)刀杆可重复使用,既节省了钢材又提高了刀片的利用率刀片由制造厂家回收再制,提高了经济效益,降低了刀具成本。

(4)刀片重磨后,尺寸会逐渐变小,为了恢复刀片的工作位置,往往在车刀结构上设有刀片的调整机构,以增加刀片的重磨次数。

(5)压紧刀片所用的压板端部,可以起断屑器作用。

4.可转位车刀 可转位车刀如图3-7所示,是使用可转位刀片的机夹车刀。一条切削刃用钝后可迅速转位换成相邻的新切削刃, 即可继续工作,直到刀片上所有切削刃均已用钝,刀片才报废回收。更换新刀片后,车刀又可继续工作。

(1)可转位车刀的优点主要有以下几项:

1)刀具使用寿命长:由于刀片避免了由焊接和刃磨高温引起的缺陷,刀具几何角度完全由刀片和刀杆槽保证,切削性能稳定,从而提高了刀具寿命。

2)生产效率高:由于机床操作工人不再磨刀,可大大减少停机换刀等辅助时间。

3)有利于推广新技术、新工艺:采用可转位刀具有利于推广使用涂层、陶瓷等新型刀具材料。

4)有利于降低刀具成本:由于刀杆使用寿命长,大大减少了刀杆的消耗和库存量,简化了刀具管理工作,降低了刀具成本。

5)能获得稳定的断屑:断屑槽在刀片制造时压制成形,槽形尺寸稳定,选用合适的断屑槽形后,断屑稳定、可靠。

可转位车刀由于有上述诸多优点,因此国内外已经公认之为首选的车刀结构,也是应用的发展方向。

(2)可转位车刀刀片夹紧要求主要包括:

1)要求刀杆刀槽定位精度高:刀片转位或更换新刀片后,刀尖位置的变化应在工件精度允许的范围内。

2)刀片夹紧可靠:应保证刀片、刀垫、刀杆接触面紧密贴合,经得起冲击和振动,夹紧力也不宜过大,应力分布应均匀,以免压碎刀片。

3)排屑流畅:保证切屑排出流畅,并容易观察。

4)使用方便:转换切削刃和更换新刀片方便、迅速。小尺寸刀具结构要紧凑。在满足以上要求时,尽可能使结构简单,制造和使用方便。

5.成形车刀 成形车刀是加工回转体成形表面的专用刀具,其刃形是根据工件轮廓形状设计的,可用在各类车床上加工内外回转体的成形表面。用成形车刀加工零件时可一次形成零件表面,操作简便、生产效率高,加工后能达到公差等级IT8~IT10、表面粗糙度值达Ra6.3~Ra3.2μm,并能保证较高的互换性。但成形车刀制造较复杂、成本较高,切削刃工作长度较宽故易引起振动。成形车刀主要用在加工批量较大的中小尺寸带成形表面的零件。

客服1

客服1