刀具材料的选用要综合考虑机床、刀具、工件状态、切削参数、切削液和夹具等所有因素还要考虑刀具材料与工件材料的匹配性,这样才能使切削过程最优化。

1.选择刀具需要考虑的因素

(1)被加工工件的材料、性能:金属、非金属,其硬度、刚度、塑性、韧性及耐磨性等。

(2)工件的几何形状、加工余量、零件的技术经济指标。

(3)加工工艺类别;车削、钻削、铣削、镗削或粗加工、半精加工、精加工和超精加工等。

(4)刀具能承受的切削用量。

(5)辅助因素:操作间断时间、振动、电力波动或突然中断等。

2.切削刀具材料时,需要考虑其与加工对象的力学性能和物理性能相匹配

(1)切削刀具材料与加工对象的力学性能匹配。切削刀具与加工对象的力学性能匹配问题主要是指刀具与工件材料的强度、韧性和硬度等力学性能参数要相匹配。具有不同力学性能的刀具材料所适合加工的工件材料有所不同。高硬度的工件材料,必须用更高硬度的刀具来加工,刀具材料的硬度必须高于工件材料的硬度,刀具材料的硬度一般要求在60HRC以上。刀具材料的硬度越高,其耐磨性就越好。

(2)切削刀具材料与加工对象的物理性能匹配。切削刀具与加工对象的物理性能匹配问题主要是指刀具与工件材料的熔点、弹性模量、导热系数、热膨胀系数、抗热冲击性能等物理性能参数要相匹配。具有不同物理性能的刀具(如:高导热和低熔点的高速钢刀具、高熔点和低热胀的陶瓷刀具、高导热和低热胀的金刚石刀具等)所适合加工的工件材料有所不同。加工导热性差的工件时,应采用导热较好的刀具材料,以使切削热得以迅速传出而降低切削温度,

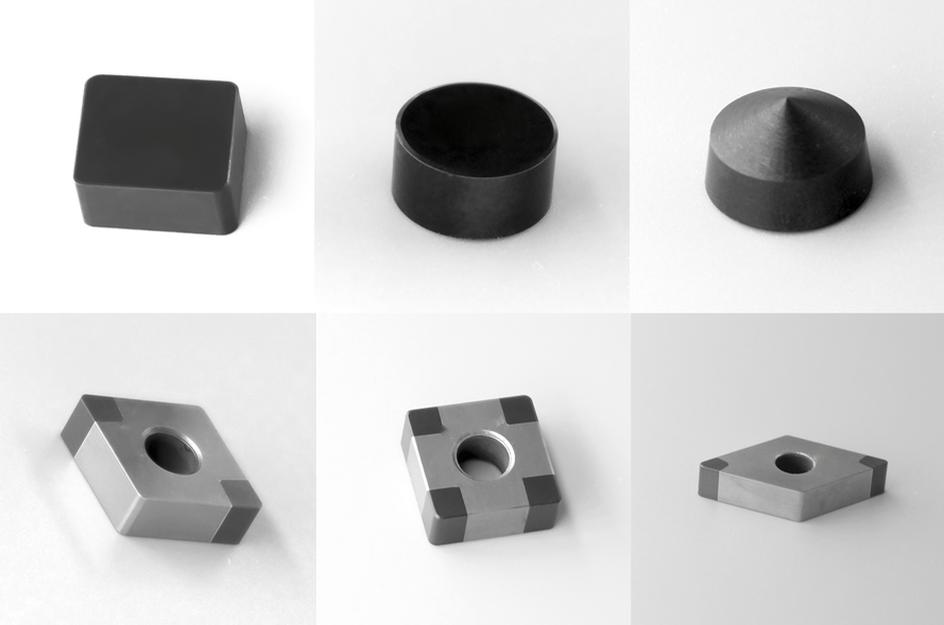

(3)切削刀具材料与加工对象的化学性能匹配。切削刀具材料与加工对象的化学性能匹配问题主要是指刀具材料与工件材料化学亲和性、化学反应、扩散和溶解等化学性能参数要相匹配。具有不同组分的刀具(如:超硬刀具、陶瓷刀具、硬质合金刀具、高速钢刀具)所适合加工的工件材料有所不同。

客服1

客服1