1.普通硬质合金的分类及特点

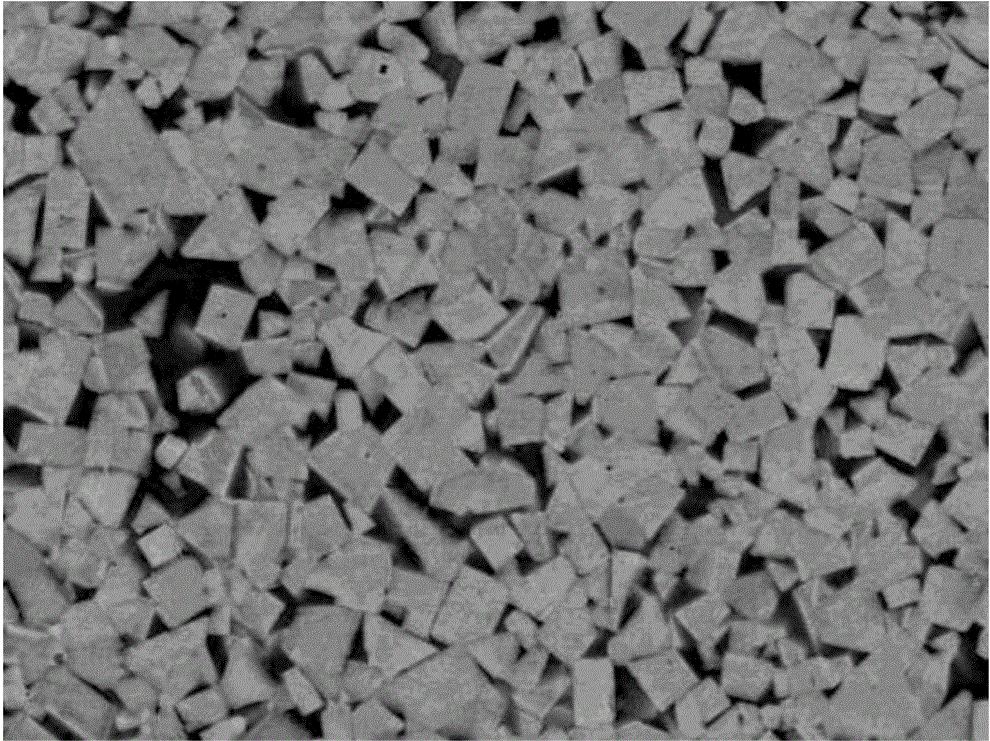

(1)钨钴类(WC+Co)(对应于ISO和国标K类)。合金钻含量越高,韧性越好,适于粗加工;钴含量低,适于精加工。钨钴类硬质合金是由WC和Co烧结而成,K类合金导热性好,有利于降低切削温度。K类合金磨削加工性好,可以刃磨出锋利的切削刃,一般适用于加工铸铁、有色金属及纤维层压等材料。其组织如下图所示。

(2)钨钛钴类(WC+TiC+Co)(对应于国标P类)。此类合金有较高的硬度和耐热性、较好的粘接性、抗氧化能力。加工钢时塑性变形大、摩擦剧烈、切削温度较高。P类合金损慢,刀具寿命高。

合金中TiC含量高,则耐磨性和耐热性提高但强度降低,粗加工一般选择TiC含量少的牌号精加工选择TiC含量多的牌号。钨钛钴类硬质合金是以WC为基体,添加TiC,用Co作结合剂烧结而成,代号为P,一般适用于高速加工钢材。但TiC量增多时,合金导热性变差,焊接与刃时容易产生裂纹。

(3)钨钛钽(铌)钻类(WC+TiC+TaC(Nb)+Co)(对应于国标M类)。M合金加入适量稀有难熔金属碳化物,以提高合金的性能。YW合金适用于加工冷硬铸铁、有色金属及合金半精加工,也能用于高锰钢、淬火钢、合金钢及耐热合金钢的半精加工和精加工。添加钽(铌)类硬质合金是在以上两种硬度合金中添加少量其他碳化物(如TaC或NbC)而生成的另一类硬质合金,代号为M,既适用加工脆性材料,又适用于加工塑性材料。常用牌号M10、M20。

(4)碳化钛基类(WC+TiC+Ni+Mo)(对应于国标P01类)。P01类合金是碳化钛基类,它以TiC为主要成分,Ni、Mo作粘结金属。适合高速精加工合金钢、硬钢等。TiC基合金的主要特点是硬度非常高,有较好的耐磨性,与钢的粘结温度高,使抗月牙洼损能力强。有较好的而磨性与氧化能力,在1000~1300℃高温下仍能进行切削。该合金的化学稳定性好,与材料亲和力小,能减小与工件的摩擦,不易产生积屑瘤。适于有冲击载荷的粗加工和低速切削,抗塑性变形能力差,抗崩刃性差。

2.超细晶粒硬质合金的特点 超细晶粒硬质合金多用于K类合金,它的硬度和耐磨性得到较大提高,抗弯强度和冲击韧度也得到提高,性能已接近高速钢;适合做小尺寸铣刀、钻头等,并可用于加工高硬度难加工材料。

硬质合金大量应用在刚性好、刃形简单的高速切削刀具上。随着技术的进步,复杂刀具也在逐步扩大其应用。

硬质合金中高熔点、高硬度碳化物含量高,热熔性好,热硬性好,切削速度高但脆性大,抗弯强度和抗冲击韧性不强。抗弯强度只有高速钢的1/3~1/2,冲击韧性只有高速钢的1/4~1/35。主要由组成硬质合金碳化物的种类、数量、粉末颗粒的粗细和粘化剂的含量决定。

客服1

客服1