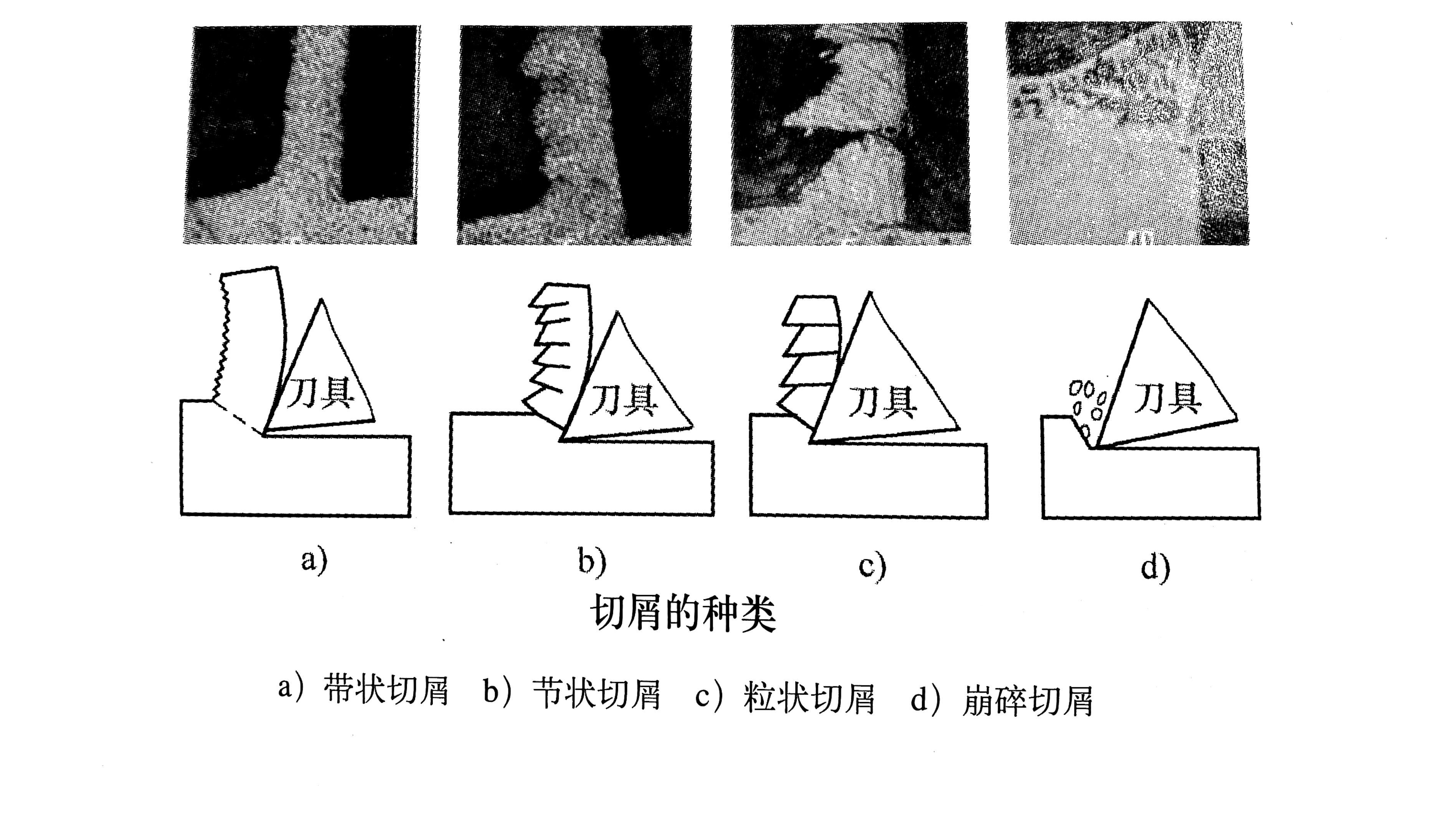

由于加工材料性质不同,切削条件不同,切削过程中的变形程度不同。根据切削过程中变形程度的不同,形成4种不同微观形态的切屑,如下图所示。

1.带状切屑 切屑续成带状,内表面光滑,外表面无明显裂纹,呈微小锯齿形。一般加工塑性金属材料(如低碳钢、铜、铝),采用较大的刀具前角yo,较小的切削层公称厚度hD,较高的切削速度vc时,最易形成这种切屑。形成带状切屑时,切削力波动小,切削过程比较平稳,已加工表面粗糙度值较小,但需采取断屑措施,保证正常生产,尤其是自动生产线和自动机床生产。

2.节状切屑 这种切屑外表面有较深的裂纹,呈较大的锯齿形,内表面有时有裂纹。一般加工塑性较低的金属材料(如黄铜),在刀具前角yo较小,切削层公称厚度hD较大,切削速度vc较低时,或加工碳素钢材料在工艺系统刚性不足时,易形成这种切屑。形成节状切屑时,切削力波动较大,切削过程不太稳定,已加工表面粗糙度值较大。

3.粒状切屑 又称单元切屑。切削塑性材料时,若整个剪切面上的切应力超过了材料断裂强度,所产生的裂纹贯穿切屑断面时,挤裂呈粒状切屑。采用小前角或负前角,以极低的切削速度和大的切削层公称厚度切削时,易形成这种切屑。形成粒状切屑时,切削力波动大,切削过程不平稳,已加工表面粗糙度值大。

4.崩碎切屑 加工脆硬材料时,切削层通常在弹性变形后未经塑性变形就被挤裂,形成不规则的碎块状的崩碎切屑。工件材料越脆硬,刀具前角越小,切削层公称厚度越大,越易产生崩碎切屑。形成崩碎切屑时,切削力波动大,切削过程不平稳,且切削层金属集中在切削刃口碎断易损坏刀具,已加工表面粗糙度值大。

客服1

客服1