零件图上所标注的尺寸公差是零件加工最终所要求达到的尺寸要求,工艺过程中许多中间工序的尺寸公差,必须在设计工艺过程中予以确定。工序尺寸及其公差一般都是通过解算工艺尺寸链确定的,为掌握工艺尺寸链计算规律,这里先介绍尺寸链的概念及尺寸链计算方法,然后再就工序尺寸及其公差的确定方法进行论述。

一、尺寸链及尺寸链计算公式

1、尺寸链的定义

在工件加工和机器装配过程中,由相互联系的尺寸,按一定顺序排列成的封闭尺寸组,称为尺寸链。

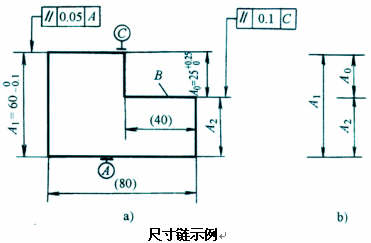

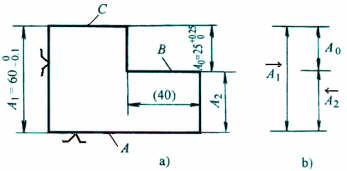

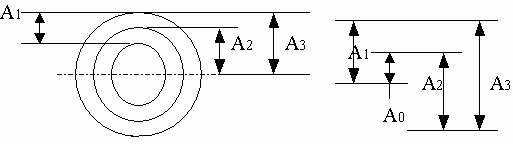

图示工件如先以A面定位加工C面,得尺寸A1然后再以A面定位用调整法加工台阶面B,得尺寸A2,要求保证B面与C面间尺寸A0;A1、A2和A0这三个尺寸构成了一个封闭尺寸组,就成了一个尺寸链。

尺寸链示例

2、工艺尺寸链的组成:

环:工艺尺寸链中的每一个尺寸称为尺寸链的环。 工艺尺寸链由一系列的环组成。环又分为:

(1)封闭环(终结环): 在加工过程中间接获得的尺寸,称为封闭环。在图b所示尺寸链中,A0是间接得到的尺寸,它就是图b所示尺寸链的封闭环。

(2)组成环: 在加工过程中直接获得的尺寸,称为组成环。尺寸链中A1与A2都是通过加工直接得到的尺寸,A1、A2都是尺寸链的组成环。

1)增环: 在尺寸链中,自身增大或减小,会使封闭环随之增大或减小的组成环,称为增环。表示增环字母上面用--> 表示。

2)减环: 在尺寸链中,自身增大或减小,会使封闭环反而随之减小或增大的组成环,称为减环。表示减环字母上面用<-- 表示。

3)怎样确定增减环: 用箭头方法确定,即凡是箭头方向与封闭环箭头方向相反的组成环为增环,相同的组成环为减环。 在图b所示尺寸链中,A1是增环,A2是减环。

4)传递系数ξi: 表示组成环对封闭环影响大小的系数。即组成环在封闭环上引起的变动量对组成环本身变动量之比 。对直线尺寸链而言,增环的ξi=1,减环的ξi=-1。

2.尺寸链的分类

(1)按尺寸链在空间分布的位置关系,可分为线性尺寸链、平面尺寸链和空间尺寸链。

1)线性尺寸链:尺寸链中各环位于同一平面内且彼此平行。

2)平面尺寸链:尺寸链中各环位于同一平面或彼此平行的平面内,各环之间可以不平行。

3)空间尺寸链:尺寸链中各环不在同一平面或彼此平行的平面内。

(2)按尺寸链的应用范围,可分为工艺尺寸链和装配尺寸链。

1)工艺尺寸链:在加工过程中,工件上各相关的工艺尺寸所组成的尺寸链。

2)装配尺寸链:在机器设计和装配过程中,各相关的零部件相互联系的尺寸所组成的尺寸链。

(3)按尺寸链各环的几何特征,可分为长度尺寸链和角度尺寸链。

1)长度尺寸链:尺寸链中各环均为长度量。

2)角度尺寸链:尺寸链中各环均为角度量。

(4)按尺寸链之间相互关系,可分为独立尺寸链和并联尺寸链。

1)独立尺寸链:尺寸链中所有的组成环和封闭环只从属于一个尺寸链。

2)并联尺寸链:两个或两个以上的尺寸链,通过公共环将它们联系起来并联形成的尺寸链。

3.尺寸链的计算

尺寸链计算有正计算、反计算和中间计算等三种类型。已知组成环求封闭环的计算方式称作正计算;已知封闭环求各组成环称作反计算;已知封闭环及部分组成环,求其余的一个或几个组成环,称为中间计算。

尺寸链计算有极值法与统计法(或概率法)两种。用极值法解尺寸链是从尺寸链各环均处于极值条件来求解封闭环尺寸与组成环尺寸之间关系的。用统计法解尺寸链则是运用概率论理论来求解封闭环尺寸与组成环尺寸之间关系的。

4.极值法解尺寸链的计算公式

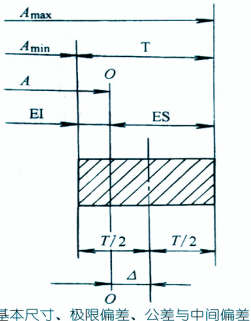

机械制造中的尺寸公差通常用基本尺寸(A)、上偏差(ES)、下偏差(EI)表示,还可以用最大极限尺寸(Amax)与最小极限尺寸(Amin)或基本尺寸(A)、中间偏差(Δ)与公差(T)表示,它们之间的关系参见图。

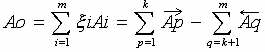

(1)封闭环基本尺寸Ao等于所有增环基本尺寸(Ap)之和减去所有减环基本尺寸(Aq)之和,即

式中:m—组成环数; k—增环数;

ξi—第i组成环的尺寸传递系数,对直线尺寸链而言,增环的ξi=1,减环的ξi=-1。

(2)环的极限尺寸 Amax=A+ES Amin=A-EI

(3)环的极限偏差 ES=Amax-A EI=A-Amin

(4)封闭环的中间偏差 式中:Δi—第i组成环的中间偏差。 结论:封闭环的中间偏差等于所有增环中间偏差之和减去所有减环中间偏差之和;

式中:Δi—第i组成环的中间偏差。 结论:封闭环的中间偏差等于所有增环中间偏差之和减去所有减环中间偏差之和;

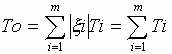

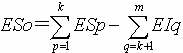

(5)封闭环公差 结论:封闭环公差等于所有组成环公差之和;

结论:封闭环公差等于所有组成环公差之和;

(6)组成环中间偏差 Δi=(ESi+EIi)/2

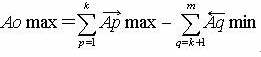

(7)封闭环极限尺寸

结论:封闭环的最大值等于所有增环的最大值之和减去所有减环最小值之和。

结论:封闭环的最小值等于所有增环的最小值之和减去所有减环最大值之和。

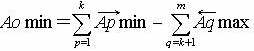

(8)封闭环极限偏差

结论:封闭环的上偏差等于所有增环的上偏差之和减去所有减环下偏差之和;

结论:封闭环的下偏差等于所有增环的下偏差之和减去所有减环上偏差之和。

5、竖式计算法口诀:封闭环和增环的基本尺寸和上下偏差照抄;减环基本尺寸变号;减环上下偏差对调且变号。

竖式计算法可用来验算极值法解尺寸链的正确与否。

6、统计法(概率法)解直线尺寸链基本计算公式

应用极限法解尺寸链,具有简便、可靠等优点。但是当封闭环公差较小,环数较多时,则各组成环就相应地减小,造成加工困难,成本增加。生产实践表明,封闭环的实际误差比用极值法计算出来的公差小得多。为了扩大组成环公差,以便加工容易,此时可采用统计法(概率法)解尺寸链以确定组成环公差,而不用极限法。

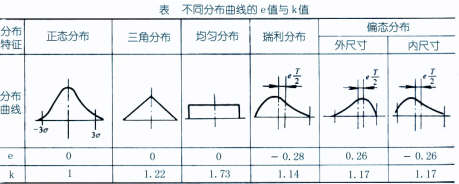

机械制造中的尺寸分布多数为正态分布,但也有非正态分布,非正态分布又有对称分布与不对称分布。统计法解算尺寸链的基本计算公式除可应用极限法解直线尺寸链的有些基本公式外,尚有以下两个基本计算公式:

(1) 封闭环中间偏差

![]()

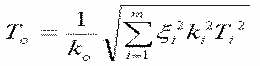

(2) 封闭环公差

式中:ei—第i组成环尺寸分布曲线的不对称系数;

eiTi/2—第i组成环尺寸分布中心相对于公差带的偏移量;

ko—封闭环的相对分布系数;

ki—第i组成环的相对分布系数。

(3)统计法(概率法)的近似计算:

统计法(概率法)的近似计算是假定各环分布曲线是对称分布于公差值的全部范围内(即ei=0 ),并取相同的相对分布系统的平均值Km(一般取1.2~1.7)。所以有:

二、几种工艺尺寸链的分析与计算

1、定位基准与设计基准不重合时的尺寸换算

例1:下图工件,如先以A面定位加工C面,得尺寸A1;然后再以A面定位用调整法加工台阶面B,得尺寸A2,要求保证B面与C面间尺寸A0。试求工序尺寸A2。

2、设计基准与测量基准不重合时的尺寸换算

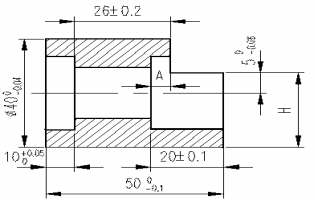

例2:一批如图示轴套零件,在车床上已加工好外圆、内孔及端面,现须在铣床上铣右端缺口,并保证尺寸50-0.06及26±0.2,求采用调整法加工时控制尺寸H、A及其偏差并画出尺寸链图。

3.多次加工工艺尺寸的尺寸链计算

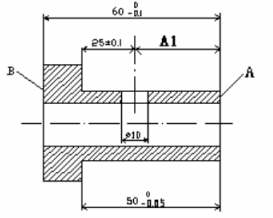

例3:如下图所示轴套零件的轴向尺寸,其外圆、内孔及端面均已加工。试求:①当以A面定位钻直径为φ10mm孔时的工序尺寸A1及其偏差(要求画出尺寸链图);②当以B面定位钻直径为φ10mm孔时的工序尺寸B1及其偏差。

4.保证渗碳、渗氮层深度的工艺尺寸链计算

例4:一批小轴其部分工艺过程为:车外圆至φ20.6mm,渗碳淬火,磨外圆至φ20mm。试计算保证淬火层深度为0.7~1.0mm的渗碳工序的渗入深度。

解:根据题意可画出工序尺寸图(见上左图):

(1)按工序要求画工艺尺寸链图: (见上右图)。

(2)确定封闭环和组成环:由工艺要求可知,要保证的淬火层深度尺寸为封闭环,即尺寸链中的尺寸A0。其它尺寸均为组成环。用箭头法可确定出A1、A2为增环,A3为减环。

(3)根据工艺尺寸链的基本计算公式进行计算:

因为:A0=A1+A2-A3

所以:A1=A0+A3-A2

(按入体偏差标注)

故:A1=A0+A3-A2=1+10.3-10=1.3

又:ES0=ESp1+ESp2-EIq3

则:ESp1=ES0-ESp2+EIq3=0-0-0.02=-0.02

又:EI0=EIp1+EIp2-ESq3

则:EIp1=EI0-EIp2+ESq3=-0.3+0.01-0.02=-0.04

所以得渗碳工序的渗碳深度为:

5.平面尺寸链的计算

6.用工艺尺寸图表追迹法计算工序尺寸和余量

在制定工艺过程或分析现行工艺时,经常会遇到既有基准不重合得工艺尺寸换算,又有工艺基准的多次转换,还有工序余量变化得影响,整个工艺过程中有着较复杂的基准关系和尺寸关系。为了经济合理地完成零件的加工工艺过程,必须制定一套正确而合理的工艺尺寸。在这种情况下,可以应用上述单个尺寸链来逐个解算,也可以用图表追迹法或称公差表法综合求出。

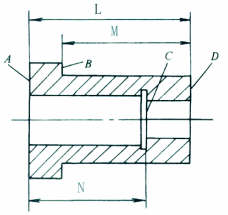

图示一个套类零件有关轴向表面的工艺过程是:

工序1:以大端面A定位,车小端面D,保证全长工序尺寸A1±T(A1)/2;车小外圆到B,保证A2=M。

工序2:以小端面D定位,精车大端面A,保证全长工序尺寸为A3±T(A3)/2;镗大孔,保证到C面的孔深工序尺寸为A4±T(A4)/2。

工序3:以小端面D定位,磨大端面A,保证全长尺寸A5=L。

(分析:尺寸N间接保证,为封闭环;A3为减环;A4、A5为增环。)

客服1

客服1