一、工件表面成形方法

机械制造过程是工艺设计要求实现的过程。在这一过程中,针对不同的要求可以采用 不同的加工方法,如锻造、铸造、焊接、机械加工、热处理等。就机械加工而言,是根据具体的设计要求选用相应的切削加工方法即:在机床上通过刀具与工件的相对运动,从工件毛坯上切除多余金属,使之形成符合要求的形状、尺寸的表面的过程。因此,机械加工过程是工件表面的形成过程。

(一) 工件表面的构成

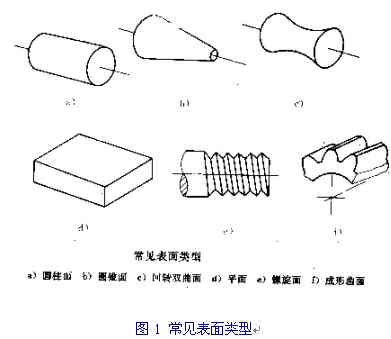

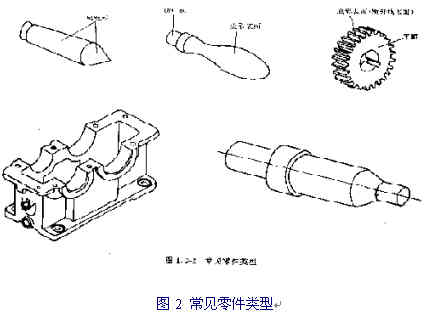

机械零件的表面形状千变万化,但大都是由几种常见的表面组合而成的。这些表面包括平面、圆柱面、圆锥面、球面、螺旋面、圆环面以及成形曲面等,如下图1,由这些表面组成各种类型的零件。下图2是几种常见的零件类型。

(二)常见工件表面的成形方法

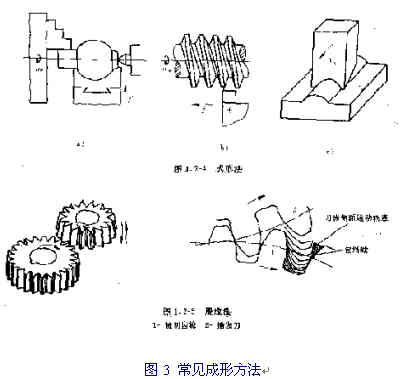

机械加工中,工件表面是由工件与刀具之间的相对运动和刀具切削刃的形状共同实现的。相同的表面,切削刃的不同,工件和刀具之间的相对运动也不相同,这是形成各种加工方法的基础。有轨迹法、成形法、展成法、相切法等。见上图3。

1、轨迹法:指的是刀具切削刃与工件表面之间为近似点接触,通过刀具与工件之间的相对 运动,由刀具刀尖的运动轨迹来实现表面的成形。

2、成形法:是指刀具切削刃与工件表面之间为线接触,切削刃的形状与形成工件表面的一 条发生线完全相同,另一条发生线由刀具与工件的相对运动来实现。

3、展成法:是指对各种齿形表面进行加工时,刀具的切削刃与工件表面之间为线接触,刀 具与工件之间作展成运动(或称啮合运动),齿形表面的母线是切削刃各瞬时位置的的包络线。

4、相切法:利用刀具边旋转边做轨迹运动对工件进行加工的方法

二、机床运动分析

机床的运动:表面成形运动和辅助运动.

⑴表面成形运动:形成发生线的运动.

按组成情况不同,可分为:简单成形运动和复合成形运动。

按作用情况不同,可分为:主运动和进给运动。

1、主运动:是刀具与工件之间的相对运动。它使刀具的前刀面能够接近工件,切除工件上的被切削层,使之转变为切屑,从而完成切屑加工。一般,主运动速度最高,消耗功率最大,通常只有一个主运动。例如,车削加工时,工件的回转运动是主运动。

2、进给运动:是配合主运动实现依次连续不断地切除多余金属层的刀具与工件之间的附加相对运动。进给运动与主运动配合即可完成所需的表面几何形状的加工,根据工件表面形状成形的需要,进给运动可以是多个,也可以是一个;可以是连续的, 也可以是步进的。

⑵辅助运动:实现机床的各种辅助动作,为表面成形创造条件。

切入运动、切出运动、调整运动、分度运动以及其他各种空行程运动。

三、机床的运动联系

要实现加工过程所需的各种运动,机床必需具备以下几个主要组成部分:

1)执行机构 机床上最终实现所需运动的部件,如主轴、刀架、工作台等,它们带动工件或刀具旋转或移动。

2)动力源 机床上动力源—般采用交流异步电动机、步进电动机、直流伺服电动机、交流伺服电动机等。它们为机床执行机构的运动提供动力,以克服切削阻力及摩擦阻力。机床可以几个运动共用一个动力源,也可以每个运动单独使用一个动力源,前者如普通机床,后者如数控机床。

3)传动装置 把动力源的运动和动力传递给执行机构,或将运动由—个执行机构传递到另—个执行机构,以保持二个运动之间的准确关系。传动系统还可以变换运动的方向、速度及运动的类别,如将旋转运动变为直线运动。

由动力源一传动装置一执行件或执行件一传动装置一执行件构成的传动联系,称为传动链。按传动链的性质不同可分为:

①外联系传动链 联系动力源与执行机构之间的传动链。它使执行件获得一定的速度和运动方向,其传动比的变化,只影响生产率或表面粗糙度,不影响加工表面的形状和精度。因此,外联系传动链中可以有摩擦传动等传动比不准确的传动副。如普通车床在电机与主轴之间的传动链就是外联系传动链。

②内联系传动链 联系一个执行机构和另一个执行机构之间运动的传动链。它决定着加工表面的形状和精度,对执行机构之间的相对运动有严格要求。因此,内联系传动链的传动比必须准确,不应有摩擦传动或瞬时传动比变化的传动副(如皮带传动和链传动)。车削螺纹时,保证主轴和刀架之间的严格运动关系的传动链就是内联系传动链。

传动链中通常包含两类传动机构:

一类为:定比传动机构(传动比和传动方向不变),如定比齿轮副、蜗杆蜗轮副、丝杠螺母副等,称为定比传动机构;

另一类是换置机构(可根据加工要求变换传动比和传动方向):,如挂轮变速机构、滑移齿轮变速机构、离合器换向机构等。

传动原理图:为了便于研究机床的传动联系,常用一些简明的符号把传动原理和传动路线表示出来,这就是传动原理图.

机床的传动系统(P64)

为便于了解和分析机床运动的传递、联系情况,常采用传动系统图。它是表示实现机床全部运动的传动示意图。图中将每条传动链中的具体传动机构用简单的规定符号(见国家标准GB4460-84机城制图—机构运动简图符号)表示,并标明齿轮和蜗轮的齿数、蜗杆头数、丝杠导程、带轮直径、电动机功率和转速等。传动链的传动机构,按照运动传递或联系顺序依次排列,以展开图形式画在能反映主要部件相互位置的机床外形轮廓中。

四、机床的分类

机床主要是按加工方法和所用刀具进行分类,根据国家制定的机床型号编制方法,机床分为11大类:

车床,钻床,镗床,磨床,齿轮加工机床,螺纹加工机床,铣床,刨插床,拉床,锯床和其他机床。

在每一类机床中,又按工艺范围,布局型式和结构性能分为若干组,每一组又分为若干个系(系列)。

除了上述基本分类方法外,还有其它分类方法:

1.按照万能性程度,机床可分为:

①通用机床: 这类机床的工艺范围很宽,可以加工一定尺寸范围内的多种类型零件,完成多种多样的工序。如,卧式车床,万能升降台铣床,万能外圆磨床等。

②专门化机床:这类机床的工艺范围较窄,只能用于加工不同尺寸的一类或几类零件的一种(或几种)特定工序。如,丝杆车床,凸轮轴车床等。

③专用机床: 这类机床的工艺范围最窄,通常只能完成某一特定零件的特定工序。如,加工机床主轴箱体孔的专用镗床,加工机床导轨的专用导轨磨床等。它是根据特定的工艺要求专门设计,制造的,生产率和自动化程度较高,使用于大批量生产。组合机床也属于专用机床。

2.按照机床的工作精度,可分为普通精度机床,精密机床和高精度机床。

3.按照重量和尺寸,可分为仪表机床,中型机床(一般机床),大型机床(质量大于10t),重型机床(质量在30t以上)和超重型机床(质量在100t以上)。

4.按照机床主要器官的数目,可分为单轴,多轴,单刀,多刀机床等。

5.按照自动化程度不同,可分为普通,半自动和自动机床。自动机床具有完整的自动工作循环,包括自动装卸工件,能够连续的自动加工出工件。半自动机床也有完整的自动工作循环,但装卸工件还需人工完成,因此不能连续地加工。

五、机床的型号编制

机床的型号是机床产品的代号,用以表明机床的类型,通用和结构特性,主要技术参数等。GB/T15375-94《金属切削机床型号编制方法》规定,我国的机床型号由汉语拼音字母和阿拉伯数字按一定规律组合而成。

1.通用机床的型号编制

1) 通用机床型号的表示方法为:

(★)--⑴ ● --⑵ (●)--⑶ ▲--⑷ ▲--⑸ ▲-- ⑹ (#▲)--⑺ (●)--⑻/ (◆)--⑼ (#◆)--⑽

其中: ⑴:分类代号 ⑵:类代号 ⑶:通用特性,结构性代号 ⑷:组代号

⑸:系代号 ⑹:主参数或设计顺序号 ⑺:主轴数或第二参数

⑻:重大改进顺序号 ⑼:其他特性代号 ⑽:企业代号

注:①有"()"的代号或数字,当无内容时,则不表示.若有内容则不带括号;

②有"●"符号者,为大写的汉语拼音字母;

③有"▲"符号者,为阿拉伯数字;

④有"◆"符号者,为大写汉语拼音字母,或阿拉伯数字,或两者兼有之.

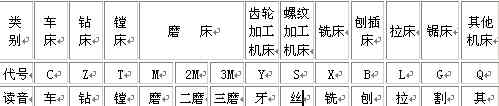

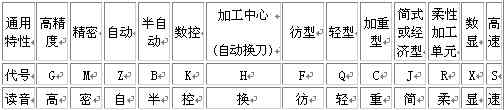

2)机床的类别代号 :

1) 机床的特性代号 :

2) 结构特性代号 为区别主参数相同而结构不同的机床,在型号中用汉语拼音字分.

如:CA6140中的"A"

3) 机床的组别,系别代号 (或见书P57)

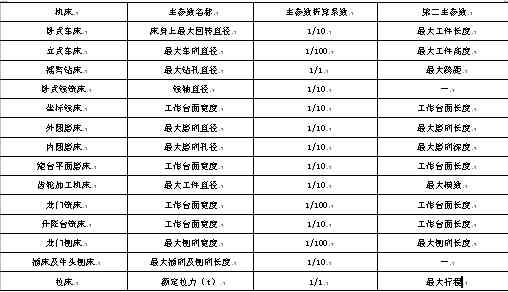

4) 机床的主参数,设计顺序号和第二参数

机床主参数:代表机床规格的大小,在机床型号中,用数字给出主参数的折算数值(1/10或1/150)

设计顺序号:当无法用一个主参数表示时,则在型号中用设计顺序号表示.

第二参数:一般是主轴数,最大跨距,最大工作长度,工作台工作面长度等,它也用折算值表示.

5) 机床的重大改进顺序号

当机床性能和结构布局有重大改进时,在原机床型号尾部,加重大改进顺序号A,B,C....等.

6) 其他特性代号:用以反映各类机床的特性.用数字或字母或阿拉伯数字来表示。

7) 企业代号:生产单位为机床厂时,由机床厂所在城市名称的大写汉语拼音字母及该厂在该城市建立的先后顺序号,或机床厂名称的大写汉语拼音字母表示。

六、机床的主要技术参数(主参数和基本参数))

主参数:代表机床规格的大小,在机床型号中,用阿拉伯数字给出的是主参数折算值(1/10或/100)。

基本参数:包括尺寸参数、运动参数和动力参数。

1. 尺寸参数:机床的主要结构尺寸 。

2. 运动参数:机车执行中的运动速度,包括主运动的速度范围、速度列表和进给量的范围,进给数列以及空行程速度等。

各类主要机床的主参数和折算系数

⑴主运动参数

1.主轴转数:对作回转运动的机床,其主运动参数是主轴转数。计算公式为:

n=1000v/(π*d)

主运动是直线运动的机床,如:插床,刨床。其主运动参数是机床工作台或滑枕的每分钟往复次数。

2.主轴最低和最高转数的确定

专用机床用于完成特定的工艺,主轴只需一种固定的转速。

通用机床的加工范围较宽,主轴需要变速,需要确定其变速范围既最低和最高转数。采用分级变速时,还应确定转速的级数。

Nmin=1000Vmin/πDmax Nmax=1000Vmax/(π*Dmin)

变速范围为:Rm=Nmax/Nmin;

3.有级变速时主轴转速序列

无级变速时,Nmax与Nmin之间的转速是连续变化的

有级变速时,应该在Nmax和Nmin确定后,再进行转速分级,确定各中间级转速。

主运动的有级变速的转速数列一般采用等比数列。满足nj+1=nj? ;nz=n*?z-1

4.标准公比?

为了便于机床设计和使用,规定了标准公比值:

1.06,1.12,1.26,1.41,1.58,1.78,2.00

其中,?=1.06时公比数列的基本公比,其他可以由基本公比派生而来。

⑵进给运动参数

进给量:

a.大部分机床(如车,钻床等):进给量用工件或刀具每转的位移(mm/r)表示;

b.直线往复运动机床(如刨,插床):进给量以每以往复的位移量表示;

c.铣床和磨床:进给量以每分钟的位移量(mm/min)表示。

⑶动力参数

机床的动力参数是指驱动主运动、进给运动和空行程运动的电动机功率。

①主传动功率:

P主=P切+P空+P附

1、切削功率P切:与加工情况.工件和刀具材料及切削用量的大小有关。

P切=Fz*Vc/60000

2、空载功率P空:是指机床不进行切削,及空转时所消耗的功率。

3、附加功率P附:指机床进行切削时,因负载而增加的机械摩擦所耗的功率。

②进给传动功率:通常也采用类比和计算相结合的方法来确定。

③空行程功率:指为节省零件加工的辅助时间和减轻工人劳动强度,在机床移动部件空行程时快速移动所需的传动功率。其大小由移动部件重量和部件启动时的惯性力决定。

客服1

客服1