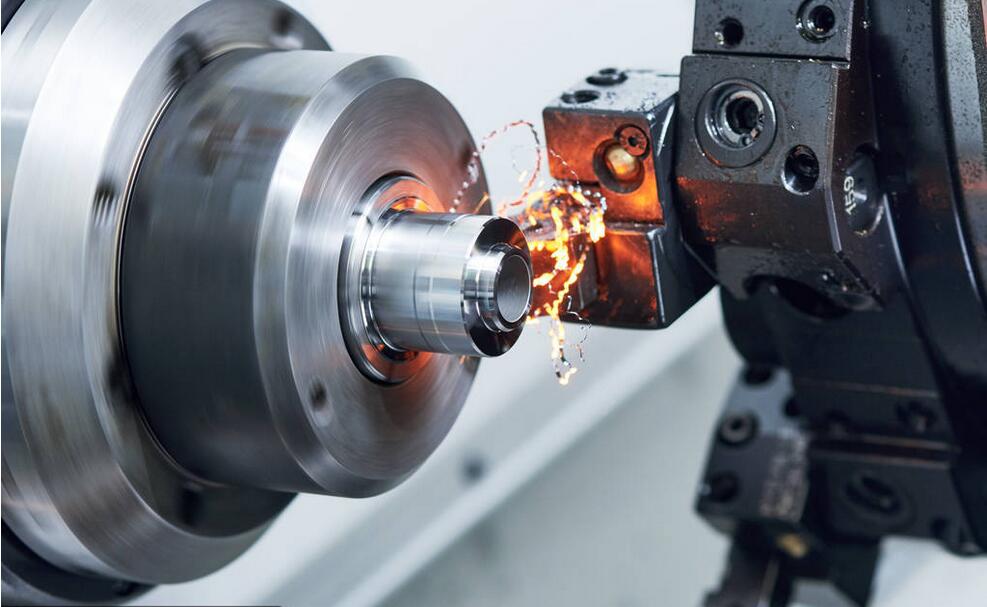

硬态切削技术是指采用陶瓷或超硬CBN刀具对硬度大于50HRC的淬硬钢进行精密切削的加工工艺。与磨削相比,硬态切削具有很好的工艺柔性,经济性和环保性能。因此,用硬态切削来代替磨削在当今的机械加工汇总得到了越来越广泛的应用。所以在汽车制造行业和其他领域中,如淬硬钢,高硬度铸铁,高温合金等高硬材料的加工中,耗时和高成本的磨削和抛光的加工工艺越来越多地被硬态切削取代。

硬态干式切削机理就是被切削金属层软化作用的机理。金属软化效应即工件硬度随切削温度的升高而降低,并进一步影响加工表面的形成。在硬态切削过程中,刀尖附近产生大量的热量对金属软化效应起着决定性作用。

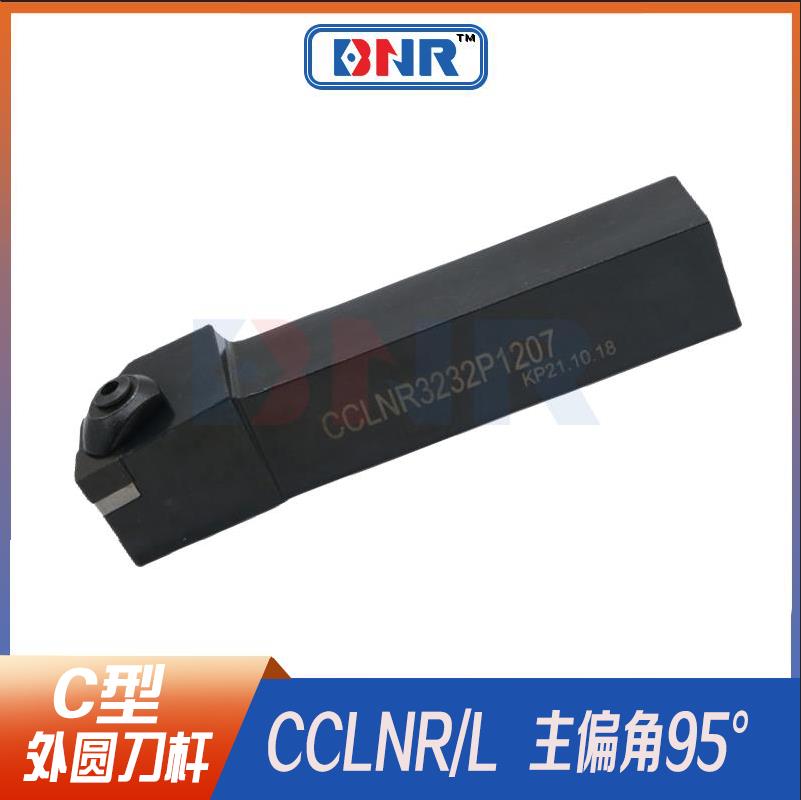

适合于硬态切削的刀具主要有PCBN刀具,陶瓷刀具,超细硬质合金刀具等。由于PCBN刀具耐磨损,保持加工精度的能力强,特别是加工硬度高于55HRC的材料,普遍采用的是PCBN刀具。PCBN刀具的硬度仅次于金刚石,比硬质合金和陶瓷刀具材料硬度高2-3倍,具有较好的耐磨性和化学稳定性(1200-1300℃与铁系金属不发生反应),较低的摩擦系数,较好的导热性和耐热性(800-1000℃)等优点。因此,PCBN刀具与硬质合金,陶瓷材料相比,在硬态干式切削条件下具有更明显的优势。如今,PCBN刀具已成功应用于淬硬钢,铸铁,超级合金以及高硬表面层等材料的车削,铣削和钻削。

硬态切削的特点是切削力大(特别是背向力比主切削力还大),切削温度高,刀具寿命短,作为零件的卒后成形工艺,要保证达到工件,表面完整性和工件精度的加工要求,而且不比用磨削工艺加工的工件质量差,依据加工精度和表面质量要求,硬态切削中所用刀具材料应满足一下要求:

(1)高硬度和耐磨性。在硬态切削中为保证加工精度,在刀具/工件接触区的刀尖必须具有较好的抵抗变形能力,如金刚石显微硬度可达10000HV;CBN由于晶体结构与金刚石相似,化学-类型相同,晶体常数接近,其显微硬度也可达到8000-9000Hv;陶瓷刀具硬度可达92-96HRA。

(2)高的热导率和良好的导热性。在切削过程中会产生切削热,刀具材料的热导率影响刀具和工件的膨胀程度。具有高的热导率的材料可减少工件几何精度误差的产生。各类刀具材料中金刚石的热导率最好,PCBN仅次于金刚石,而且随温度升高其热导率增大,陶瓷刀具的导热性稍差。

(3)由于硬态切削的切削力在刀具/工件接触区引起高应力,因此,刀具材料应有较高的抵抗机械应力和磨损的能力。

(4)为防止切削刃上微沟槽的形成和提高刀尖保持原来几何形状的能力,刀具材料必须具有抵抗磨粒磨损的能力。这对于保证工件的精度和表面质量具有重要作用。

(5)良好的高温稳定性。因为在硬态切削中切削力较高,所以导致大量的切削能,这些切削能几乎全部转化为热量,从而使得接触区温度很高。这就要求刀具材料有良好的高温稳定性,才能保证硬态切削顺利进行。金刚石的耐热性为700-800℃,PCBN的耐热性可达1200-1500℃,陶瓷刀具的耐热性一般为1100-1200℃。

(6)优良的化学稳定性。PCBN的化学惰性特别大,在1300℃时也不与铁系材料发生化学反应,在2000℃才与碳发生反应,而且在中性,还原性的气体中,对酸碱都是稳定的;金刚石与钛合金的粘接作用比较小;而陶瓷刀具的化学稳定性则取决于其成分。

客服1

客服1