一、车削

车削中工件旋转,形成主切削运动。刀具沿平行旋转轴线运动时,就形成内、外园柱面。刀具沿与轴线相交的斜线运动,就形成锥面。仿形车床或数控车床上,可以控制刀具沿着一条曲线进给,则形成一特定的旋转曲面。采用成型车刀,横向进给时,也可加工出旋转曲面来。车削还可以加工螺纹面、端平面及偏心轴等。车削加工精度一般为IT8—IT7,表面粗糙度为6.3—1.6μm。精车时,可达IT6—IT5,粗糙度可达0.4—0.1μm。车削的生产率较高,切削过程比较平稳,刀具较简单。

二. 车床

1.应用:主要用于加工各种回转表面(内外圆柱面,圆锥面及成形回转表面)和回转体的端面,有些车床可以加工螺纹面。

2.运动:车床的主运动是由工件的旋转运动实现的;

车床的进给运动则由刀具的直线移动完成的。

3.分类:车床种类繁多,按其用途和结构的不同,主要分为:卧式车床及落地车床,立式车床,转塔车床,仪表车床,单轴自动和半自动车床,多轴自动和半自动车床,彷形车床及多刀车床,专门化车床。

(一) CA6140型卧式车床

1.工艺范围:很广,它适用于加工各种轴类,套筒类和盘类零件上的回转表面,如:内圆柱面,圆锥面,环槽及成形回转表面;端面及各种常用螺纹;还可以进行钻孔,扩孔,铰孔,和滚花等工艺.(图3-6)

2.机床布局及主要级数性能

由于卧式车床主要加工轴类和直径不太大的盘套类零件,所以采用卧式布局其主要性能:

机床的主要技术性能:

床身上最大工件回转直径---------------------------------------------------400mm

最大工件长度-------------------------------------------750;1000;1500;2000mm

刀架上最大工件回转直径---------------------------------------------------210mm

主轴转速:正转 24级------------------------------------------10~1400r/min

反转 12级------------------------------------------14~1580r/min

进给量: 纵向 64级----------------------------------------0.028~6.33mm/r

横向 64级----------------------------------------0.014~3.16mm/r

车削螺纹范围:米制螺纹 44种--------------------------------------P=1~192mm

英制螺纹 20种-----------------------------------α=2~24牙/in

模数螺纹 39种------------------------------------m=0.25~48mm

径节螺纹 37种-----------------------------------DP=1~96牙/in

主电机功率:-------------------------------------------------------------7.5kW

3.卧式车床的传动系统

主运动传动链:两个末端分别是主电动机和主轴,它的功用是把动力源(电动机)的运动及动力传给主轴,使主轴带动工件旋转实现主运动,并满足卧式车床主轴变速和换向的要求。

进给运动传动链:两个末端分别是主轴和刀架,其功用是使刀架实现纵向或横向移动及变速与换向。

⑴主运动传动链

主运动传动链的两末端件是主电动机与主轴,它的功用是把动力源(电动机)的运动及动力传给主轴,使主轴带动工件旋转实现主运动,并满足卧式车床主轴变速和换向的要求。

1) 主运动传动路线

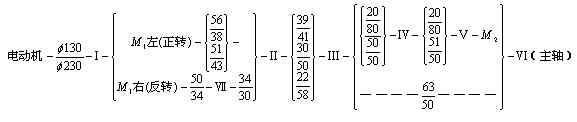

主运动的动力源是电动机,执行件是主轴。运动由电动机经V带轮传动副φ130/φ230传至主轴箱中的轴Ⅰ。轴I上装有双向多片摩擦离合器M1,离合器左半部接合时,主轴正转;右半部接合时,主轴反转;左右都不接合时,轴Ⅰ空转,主轴停止转动。轴I运动经M1→轴Ⅱ→轴Ⅲ,然后分成两条路线传给主轴:当主轴Ⅵ上的滑移齿轮(Z=50)移至左边位置时,运动从轴Ⅲ经齿轮副63/50直接传给主轴Ⅵ,使主轴得到高转速;当主轴Ⅵ上的滑移齿轮(Z=50)向右移,使齿轮式离合器M2接合时,则运动经轴Ⅲ→Ⅳ→Ⅴ传给主轴Ⅵ,使主轴获得中、低转速。主运动传动路线表达如下:

由传动系统图和传动路线表达式可以看出,主轴正转时,轴Ⅱ上的双联滑移齿轮可有两种啮合位置,分别经56/38或51/43使轴Ⅱ获得两种速度。其中的每种转速经轴Ⅲ的三联滑移齿轮39/41或30/50或22/58的齿轮啮合,使轴Ⅲ获得三种转速,因此轴Ⅱ的两种转速可使轴Ⅲ获得2x 3=6种转速。经高速分支传动路线时,由齿轮副63/50使主轴Ⅵ获得6种高转运。经低速分支传动路线时,轴Ⅲ的6种转速经轴Ⅳ上的两对双联滑移齿轮,使主轴得到6×2×2=24种低转速。因为轴Ⅲ到轴V间的两个双联滑移齿轮变速组得到的四种传动比中,有两种重复,即

![]()

其中 、 基本相等,因此经低速传动路线时,主轴Ⅵ获得的实际只有6×(4-1)=18级转速,其中有6种重复转速。

同理,主轴反转时,只能获得3十3×(2×2—1)=12级转速。

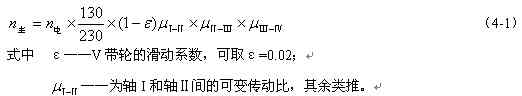

主轴的转速可按下列运动平衡式计算:

式中 ε——V带轮的滑动系数,可取ε=0.02;

——为轴I和轴Ⅱ间的可变传动比,其余类推。

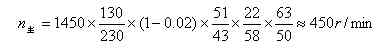

例如,图4-4所示的齿轮啮合情况(离台器M2拨向左侧),主轴的转速为:

主轴反转主要用于车螺纹,在不断开主轴和刀架间传动联系的情况下,使刀架退回到起始位置。

(2)进给运动传动链

进给运动传动链的两个末端件分别是主轴和刀架,其作用是实现刀具纵向或横向移动及变速与换向。它包括车螺纹进给运动传动链和机动进给运动传动链。

1)车螺纹进给运动传动链

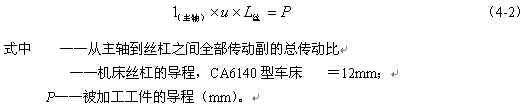

CA6140型普通车床可以车削米制、英制、模数和径节四种螺纹。车削螺纹时,主轴与刀架之间必须保持严格的传动比关系,即主轴每转一转,刀架应均匀地移动一个导程P。由此可列出车削螺纹传动链的运动平衡方程式为:

式中 ——从主轴到丝杠之间全部传动副的总传动比

——机床丝杠的导程,CA6140型车床 =12mm;

P——被加工工件的导程(mm)。

a)车削米制螺纹

①车削米制螺纹的传动路线

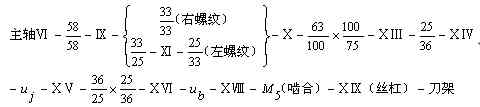

车削米制螺纹时,运动由主轴Ⅵ经齿轮副58/58至轴Ⅸ,再经三星轮换向机构33/33(车左螺纹时经33/25×25/33)传动轴Ⅹ,再经挂轮63/100×100/75传到进给箱中轴XⅢ,进给箱中的离合器M3和M4脱开,M5接合,再经移换机构的齿轮副25/36传到轴ⅪV,由轴ⅪV和XV间的基本变速组 、移换机构的齿轮副25/36×36/25将运动传到轴ⅩⅥ,再经增倍变速组 传至轴ⅩⅧ,最后经齿式离合器M5,传动丝杠ⅩⅨ,经溜板箱带动刀架纵向运动,完成米制螺纹的加工。其传动路线表达如下:

②车削米制螺纹的运动平衡式

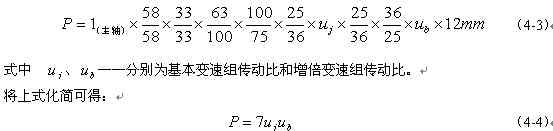

由传动系统图和传动路线表达式,可以列出车削米制螺纹的运动平衡式:

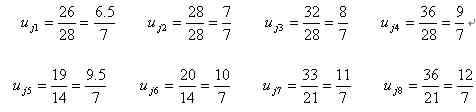

进给箱中的基本变速组 为双轴滑移齿轮变速机构,由轴ⅪV上的8个固定齿轮和和轴XV上的四个滑移齿轮组成,每个滑移齿轮可分别与邻近的两个固定齿轮相啮合,共有8种不同的传动比:

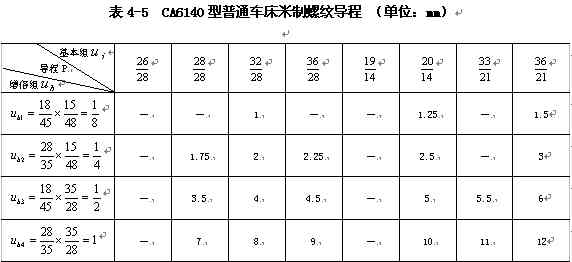

不难看出,除了 和 外,其余的6个传动比组成一个等差数列。改变 的值,就可以车削出按等差数列排列的导程组。

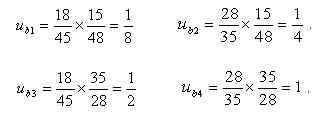

进给箱中的增倍变速组 由轴ⅩⅥ——轴ⅩⅧ间的三轴滑移齿轮机构组成,可变换4种不同的传动比:

它们之间依次相差2倍,改变 的值,可将基本组的传动比成倍地增加或缩小。

把 、 的值代入上式,得到8×4=32种导程值,其中符合标准的有20种,见表4-5。可以看出,表中的每一行都是按等差数列排列的,而行与行之间成倍数关系。

表4-5 CA6140型普通车床米制螺纹导程 (单位:mm)

③扩大导程传动路线

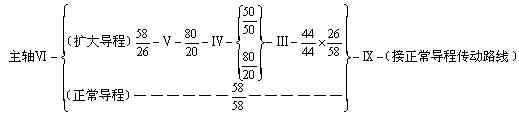

从表4-5可以看出,此传动路线能加工的最大螺纹导程是12mm。如果需车削导程大于12mm的米制螺纹,应采用扩大导程传动路线。这时,主轴Ⅵ的运动(此时M2接合,主轴处于低速状态)经斜齿轮传动副58/26到轴V,背轮机构80/20与80/20或50/50至轴Ⅲ,再经44/44、26/58(轴Ⅸ滑移齿轮Z58处于右位与轴ⅧZ 26啮合)传到轴Ⅸ,其传动路线表达式为:

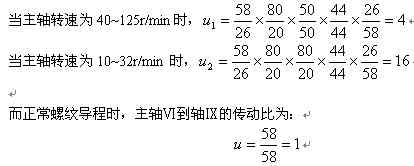

从传动路线表达式可知,扩大螺纹导程时,主轴Ⅵ到轴Ⅸ的传动比为: ,

,

所以,通过扩大导程传动路线可将正常螺纹导程扩大4倍或16倍。CA6140型车床车削大导程米制螺纹时,最大螺纹导程为![]() 。

。

b)车削英制螺纹

英制螺纹是英、美等少数英寸制国家所采用的螺纹标准。我国部分管螺纹也采用英制螺纹。英制螺纹以每英寸长度上的螺纹扣数α(扣/in)表示,其标准值也按分段等差数列的规律排列。英制螺纹的导程![]() 。由于CA6140型车床的丝杠是米制螺纹,被加工的英制螺纹也应换算成以毫米为单位的相应导程值,即

。由于CA6140型车床的丝杠是米制螺纹,被加工的英制螺纹也应换算成以毫米为单位的相应导程值,即

![]()

车削英制螺纹时,对传动路线作如下变动,首先,改变传动链中部分传动副的传动比,使其包含特殊因子25.4;其次,将基本组两轴的主、被动关系对调,以便使分母为等差级数。其余部分的传动路线与车削米制螺纹时相同。其运动平衡式为:

c)车削模数螺纹

模数螺纹主要用在米制蜗杆中,模数螺纹螺距P=πm,P也是分段等差数列。所以模数螺纹的导程为:![]()

式中 Pm—一模数螺纹的导程(mm);

k—一螺纹的头数;

m——螺纹模数。

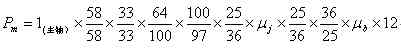

模数螺纹的标准模数m也是分段等差数列。车削时的传动路线与车削米制螺纹的传动路线基本相同。由于模数螺纹的螺距中含有π因子,因此车削模数螺纹时所用的挂轮与车削米制螺纹时不同,需用![]() 来引入常数π,其运动平衡式为

来引入常数π,其运动平衡式为

上式中 ![]() ,其绝对误差为0.00004,相对误差为0.00009,这种误差很小,一般可以忽略。将运动平衡方程式整理后得:

,其绝对误差为0.00004,相对误差为0.00009,这种误差很小,一般可以忽略。将运动平衡方程式整理后得:

![]()

变换 、 的值,就可得到各种不同模数的螺纹。

d)车削径节螺纹

径节螺纹主要用于同英制蜗轮相配合,即为英制蜗杆,其标准参数为径节,用DP表示,其定义为:对于英制蜗轮,将其总齿数折算到每一英寸分度圆直径上所得的齿数值,称为径节。根据径节的定义可得蜗轮齿距为:

式中 z一—蜗轮的齿数;

D——蜗轮的分度圆直径(in)。

只有英制蜗杆的轴向齿距 与蜗轮齿距π/DP相等才能正确啮合,而径节制螺纹的导程为英制蜗杆的轴向齿距为:

标准径节的数列也是分段等差数列。径节螺纹的导程排列的规律与英制螺纹相同,只是含有特殊因子25.4π。车削径节螺纹时,可采用英制螺纹的传动路线,但挂轮需换为 ,其运动平衡式为:

上式中 ,将运动平衡方程式整理后得:

变换 、 的值,可得常用的24种螺纹径节。

e)车削非标准螺纹和精密螺纹

所谓非标准螺纹是指利用上述传动路线无法得到的螺纹。这时需将进给箱中的齿式离合器M1、M4和M5全部啮合,被加工螺纹的导程 依靠调整挂轮的传动比 来实现。其运动平衡式为:

所以,拄轮的换置公式为

适当地选择挂轮a、b、c及d的齿数,就可车出所需要的非标准螺纹。同时,由于螺纹传动链不再经过进给箱中任何齿轮传动,减少了传动件制造和装配误差对被加工螺纹导程的影响,若选择高精度的齿轮作挂轮,则可加工精密螺纹。

(3)机动进给运动传动链

机动进给传动链主要是用来加工圆柱面和端面,为了减少螺纹传动链丝杠及开合螺母磨损,保证螺纹传动链的精度,机动进给是由光杠经溜扳箱传动的。

1)纵向机动进给传动链

CA6140型车床纵向机动进给量有64种。当运动由主轴经正常导程的米制螺纹传动路线时,可获得正常进给量。这时的运动平衡式为:

将上式化简可得:

通过改变变换 、 的值,可得到32种正常进给量(范围为0.08~1.22mm/r),其余

32种进给量可分别通过英制螺纹传动路线和扩大导程传动路线得到。

2)横向机动进给传动链

由传动系统图分析可知,当横向机动进给与纵向进给的传动路线一致时,所得到的横向进给量是纵向进给量的一半,横向与纵向进给量的种数相同,都为64种。

3)刀架快速机动移动

为了缩短辅助时间,提高生产效率,CA6140型卧式车床的刀架可实现快速机动移动。刀架的纵向和横向快速移动由快速移动电动机(P=0.25kw,n=2800r/min)传动,经齿轮副18/24使轴ⅩⅫ高速转动,再经蜗轮蜗杆副4/29、溜板箱内的转换机构,使刀架实现纵向或

横向的快速移动。快移方向由溜板箱中双向离合器M6和M7控制。其传动路线表达式为:

4.CA6140卧式车床的主要结构

Ⅰ.主轴箱:车床的主要部件,其主要功能是支撑主轴,并实现其开,停换向,制动和变速;把进给运动及主轴传向进给系统。

Ⅱ.溜板箱:将进给运动或快速移动由进给箱或快速移动电动机传给溜板和刀架,使刀架实现纵,横向或正,反向机动走刀或快速移动.

(二) 其他车床

(1)立式车床(分单柱式和双柱式):一般用于加工直径大,长度短且质量较大的工件。

立式的工作台的台面是水平面,主轴的轴心线垂直于台面,工作的矫正,装夹比较方便,工件和工作台的重量均匀地作用在工作台下面的圆导轨上。

(2)转塔车床 除了由前刀架外,还有以个转塔刀架。转塔刀架由六个装刀位置,可以沿床身导轨做纵向进给,每一个刀位加工完毕后,转塔刀架快速返回,转动60度。更换到下一个刀位进行加工。

三、 车刀

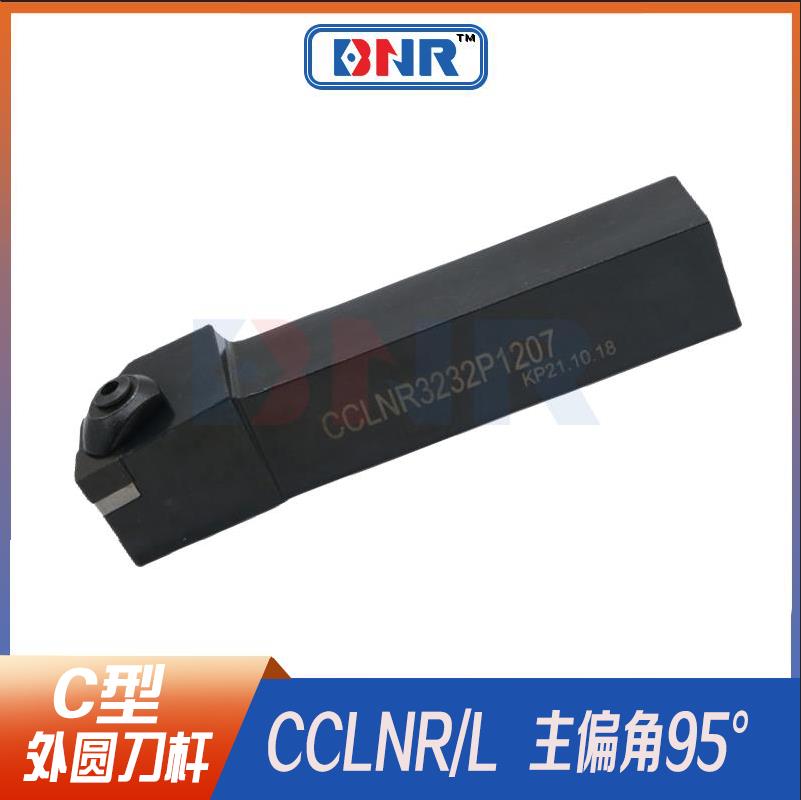

车刀是金属加工切削中应用最广的刀具。车刀按结构可分为:

(1)整体车刀

(2)焊接车刀:其优点是结构简单,紧凑,刀具刚度好,抗振性能强,制造方便,适用灵活。其缺点是切削性能较低,刀杆不能重复利用,辅助时间常。

(3)机夹车刀

(4)可转位车刀:使用可转位刀片的机夹车刀。其优点是刀具使用寿命常,生产效率高,有利于推广新技术,新工艺,有利于降低刀具成本。(5)成形车刀:用在各类车床上加工内,外回转体成形表面,其刀形根据工件轮廓设计。该种车刀有平体,棱体,圆体三种型式。

客服1

客服1