金属切削是机械加工中最基本、最常见的一种加工方法,它利用刀具切除工件上多余的材料,以获得所需的形状、尺寸和表面质量。以下是金属切削过程的基本原理及其涉及的关键方面。

1.切削运动与切削力

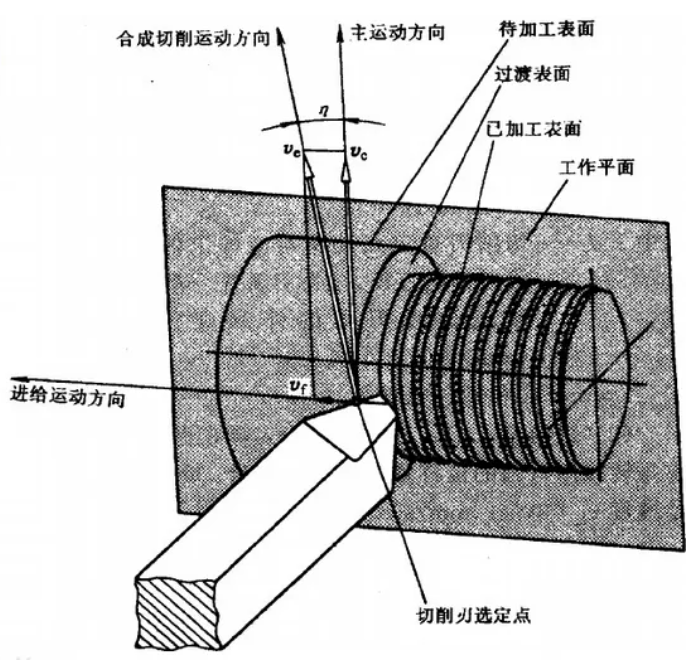

切削运动是刀具与工件之间的相对运动,包括主运动和进给运动。主运动是刀具切除工件材料的主要运动,如车削中的工件旋转或铣削中的铣刀旋转。进给运动则是刀县或工件沿切削方向的移动,使新切削面不断产生。切削力是切削过程中刀具与工件材料相互作用的结果,分为切向力、径向力和轴向力,对机床、刀具和工件都有重要影响。

2.切削热与切削温度

切削过程中,刀具与工件材料之间的摩擦和变形会产生大量的热量,这些热量部分被切屑带走,部分传递给刀具和工件,引起切削温度的升高。切削温度的高低直接影响刀具的磨损、工件的变形和加工质量。因此,控制切削热和切削温度是切削过程中的重要任务。

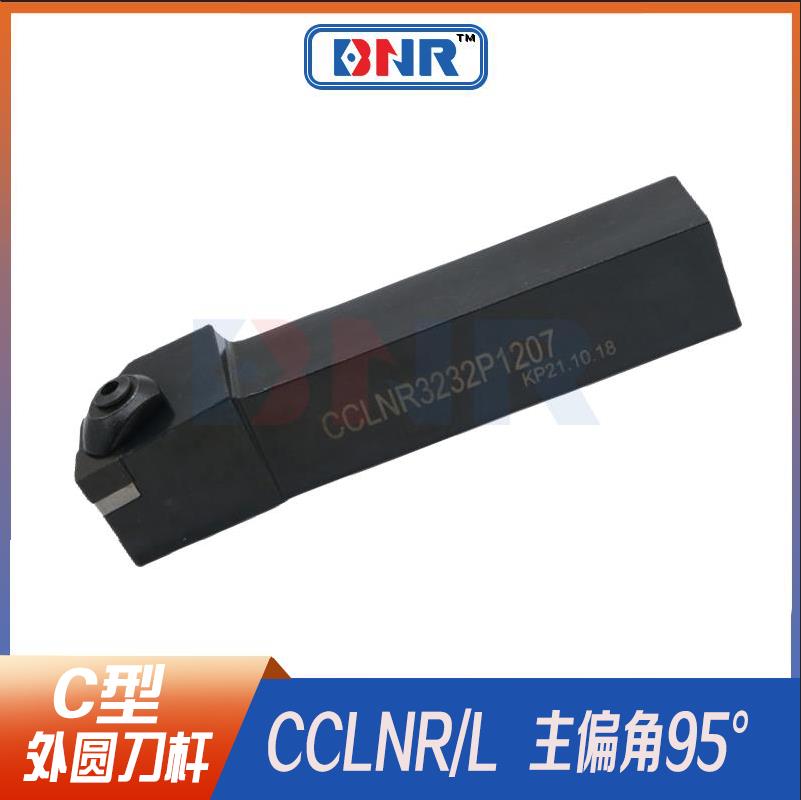

3.刀具磨损与使用寿命

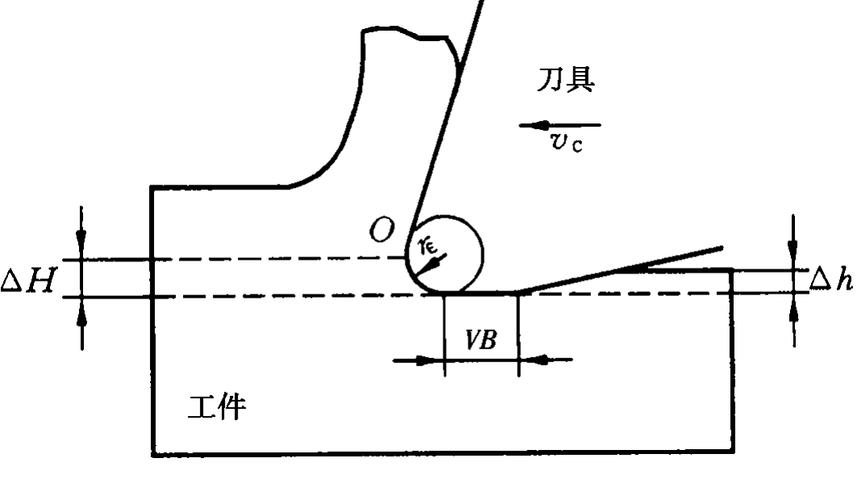

刀具在切削过程中会由于摩擦、冲击和高温等因素发生磨损,导致刀县的几何形状和切削性能发生变化。刀县磨损到一定程度后,就需要重新刃磨或更换新刀具。刀具的使用寿命与刀具材料、切削条件、工件材料等因素有关,通过优化切削参数和使用合适的刀具材料可以延长刀具的使用寿命。

4.切削液的作用与应用

切削液在切削过程中起着冷却、润滑、清洗和防绣等作用。它可以有效峰低切削温度,减少刀具磨损,提高加工质量和效率,不同类型的切削液适用干不同的切削条件和工件材料,合理选择和应用切削液是切削过程中不可忽视的一环。

5.材料切削加工性

不同材料的切肖加工性差异很大,这主要取决于材料的硬度、韧性、导热性、热膨胀系数等物理机械性能。材料的切削加工性直接影响切削力、切削热、刀具磨损和加工质量等方面。因此,在选择切削参数和刀具时,需要充分考虑材料的切削加工性。

6.切削用量的选择原则

切削用量包括切削速度、进给量和背吃刀量,它们的选择直接影响到切削过程的生产率、成本和质量。在选择切削用量时,需要遵循一定的原则,如保证切削过程的稳定性、满足加工质量要求、充分发挥机床和刀具的性能等。同时,还需要考虑工件材料的切肖加工性、刀具的耐用度以及切削液的使用

情况等因素。

7.切削过程的基本规律

切削过程涉及到力学、热力学、材料科学等多个领域的知识。在切削过程中,刀具与工件之间的相互作用、切削力和切削热的产生与传递、刀具磨损与工件变形等都是需要研究和掌握的基本规律。了解这些规律有助于优化切削参数、提高加工质量和效率。

8.切削过程的优化与控制

切削过程的优化与控制是金属切削的重要任务之一。通过优化切削参数、选择合适的刀具和切削液、调整机床状态等手段,可以实现切削过程的稳定性、高效性和经济性。同时,利用现代控制技术和智能制造技术,还可以实现切削过程的自动化和智能化控制,进一步提高加工质量和效率。

综上所述,金属切削过程是一个复杂而重要的机械加工过程。通过深入研究和掌握切削过程的基本原理及其涉及的关键方面,可以为实际生产中的切制加工提供有力的理论支持和实践指导。

客服1

客服1